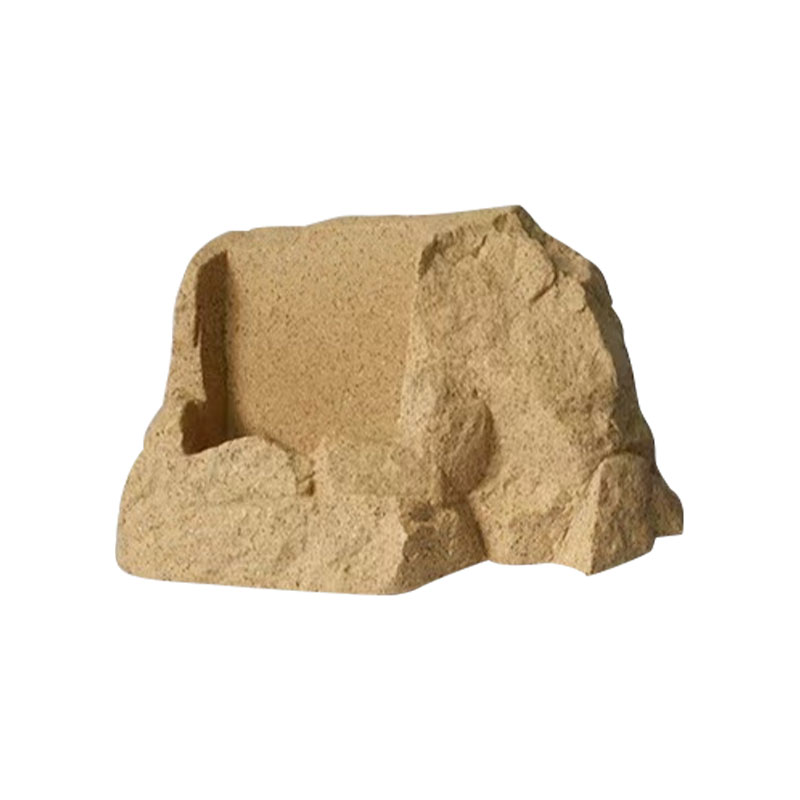

En la fabricación de r moldes de moldeo oto para macetas de flores , La elección de materiales determina directamente el rendimiento, la vida útil y el costo de producción de los moldes, y es un vínculo crucial para la toma de decisiones en todo el proceso de producción. Debido a las diferencias en las propiedades físicas y químicas, los diferentes materiales muestran diferentes adaptabilidad durante la formación y uso del moho, y las aleaciones de aluminio y el acero se han convertido en los materiales principales en el campo actual de la fabricación de moho roto en moldeo para macetas con sus ventajas únicas.

Las aleaciones de aluminio ocupan un lugar en la fabricación de moho con sus características livianas. Debido a su baja densidad, los moldes de aleación de aluminio son más fáciles de transportar e instalar que los moldes hechos de acero, lo que puede reducir efectivamente la carga de mano de obra y equipos en el proceso de producción. Su excelente conductividad térmica no puede ser ignorada. El calor se puede realizar de manera rápida y uniforme dentro del molde, de modo que las materias primas de plástico se calientan de manera más uniforme durante el proceso de moldeo roto, acortando así el ciclo de calefacción y enfriamiento y mejorando significativamente la eficiencia de producción. En términos de procesamiento, las aleaciones de aluminio tienen dureza moderada, y las estructuras complejas se pueden formar fácilmente a través de técnicas de procesamiento convencionales, como el corte y la molienda, lo que reduce en gran medida la dificultad y el costo de tiempo de la fabricación de moho, y es especialmente adecuado para la producción en masa de pequeños y medianos moldes de flores. Sin embargo, la resistencia y la resistencia al desgaste de los materiales de aleación de aluminio son relativamente débiles. Cuando se somete a un uso de alta intensidad y alta frecuencia, la superficie del moho es propensa al desgaste y la deformación, lo que lo limita en la fabricación de moldes grandes o complejos que deben abrirse y cerrarse con frecuencia.

El acero, con su alta resistencia y su excelente resistencia al desgaste, se ha convertido en el material preferido para los moldes de gardinería de olla de flores grandes o pesadas. La alta dureza del acero le permite resistir la alta temperatura y la alta presión de las materias primas de plástico durante el rotomolding, mantener la estabilidad de la forma y el tamaño del moho durante el uso a largo plazo y evitar efectivamente la desviación del tamaño de la olla de flores o los defectos de la superficie causados por la deformación del molde. Incluso frente a las estructuras complejas y diseños de ángulo interno afilados, los moldes de acero aún pueden mantener una buena resistencia estructural y garantizar la precisión del moldeo. Además, la alta resistencia al desgaste del acero dificulta que la superficie del molde se desgaste durante el proceso de producción de apertura y cierre frecuentes y el llenado repetido de materias primas, extendiendo así la vida útil del moho y reduciendo los costos de frecuencia y mantenimiento de reemplazo. Sin embargo, la alta densidad de acero conduce a un aumento significativo en el peso del moho, lo que no solo aumenta la carga del equipo de producción, sino que también trae inconvenientes al transporte e instalación; Su alta dureza y sus propiedades físicas especiales requieren equipos y procesos profesionales para el procesamiento de acero, lo que aumenta significativamente la dificultad y el costo del procesamiento, y el diseño del diseño y el ciclo de fabricación es relativamente largo.

En la producción real, la selección de materiales de moho debe considerarse de manera integral de múltiples dimensiones. El tamaño de la olla de flores es la consideración principal. Las macetas pequeñas y medianas tienen requisitos relativamente bajos para la resistencia al moho. Los moldes de aleación de aluminio pueden satisfacer las necesidades de producción de alta eficiencia y bajo costo con sus rápidas prototipos y ventajas de costos; Las macetas grandes tienen altos requisitos para la resistencia y estabilidad del moho debido a su peso pesado y alta presión de moldeo, y los moldes de acero son más competentes. La producción de producción también afecta la selección de material. Para la producción de lotes pequeños, las características de bajo costo y procesamiento rápido de los moldes de aleación de aluminio pueden reducir la inversión inicial; Si se trata de producción en masa, aunque el costo inicial de los moldes de acero es alto, puede compartir efectivamente el costo con su larga vida y estabilidad, lo cual es más económico a largo plazo. El entorno de uso también es una base importante para la toma de decisiones. En ambientes hostiles, como la alta temperatura y la alta humedad, se destacan las ventajas de resistencia y estabilidad de los moldes de acero; Mientras que en entornos de producción convencionales con altos requisitos sobre peso y eficiencia de producción, los moldes de aleación de aluminio son más competitivos.

English

English 中文简体

中文简体 русский

русский Español

Español