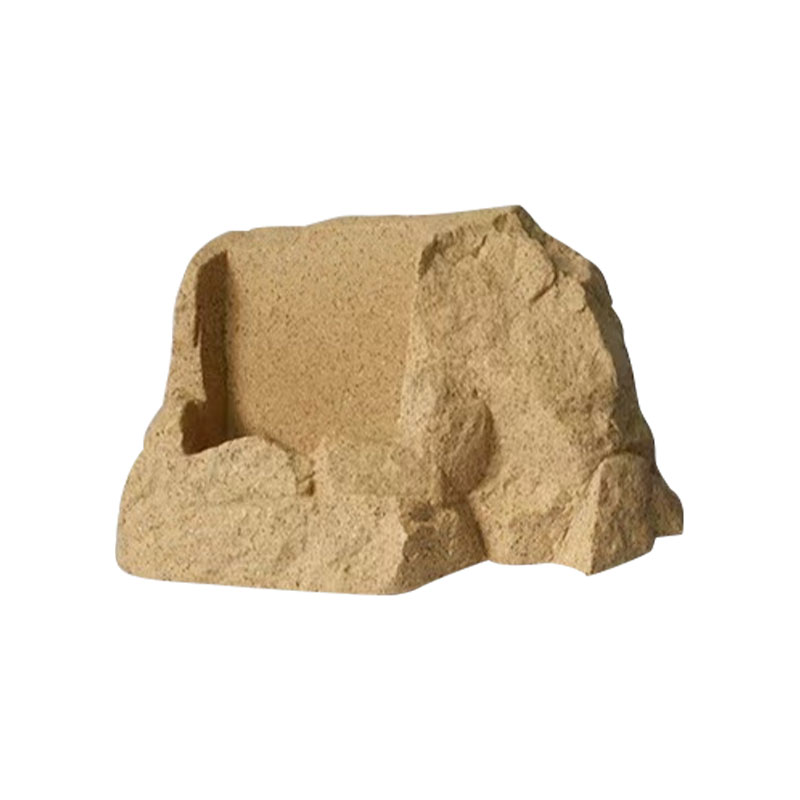

Principio de moldeo roto y características estructurales de moldes de maceta

Como la industria hortícola está en auge, las macetas de flores son productos de jardinería indispensables, y su tecnología de producción está constantemente innovando. Con sus ventajas únicas, el moldeo rotacional se ha convertido en una forma importante de producir macetas de flores. La comprensión profunda de los principios del moldeo rotacional y las características estructurales de los moldes de macetas de flores es el primer paso clave para lograr una producción eficiente y un moldeo preciso de los moldes de molduras rotacionales de jardinería de macetas.

El moldeo roto, también conocido como moldura rotacional, se basa en el principio de agregar una cierta cantidad de polvo de plástico en la cavidad del molde, luego cerrando el molde, girando el molde alrededor de dos ejes perpendiculares a través de un dispositivo mecánico y calentando el moho al mismo tiempo. Durante el proceso de rotación y calentamiento, el polvo de plástico se recubre gradualmente y uniformemente, se derrite y une a la superficie de la cavidad del moho bajo la acción combinada de la gravedad y el calor, formando un producto de plástico completo que es consistente con la forma de la cavidad del moho. Después de que el plástico se derrita y se plastice por completo, deje de calentar y enfríe el molde para solidificar el producto. Finalmente, abra el molde y saque la maceta moldeada.

Este proceso de moldeo tiene muchas ventajas. Primero, la moldura rotacional puede producir productos huecos y de forma compleja, que es muy adecuada para macetas de flores de jardín con varias formas. Ya sea que se trate de una maceta artística con una forma única o una maceta funcional con una estructura funcional especial, el proceso de moldeo rotacional puede lograrlo fácilmente. En segundo lugar, el molde de moldeo rotacional es relativamente simple y de bajo costo. En comparación con los moldes de inyección, los moldes de moldeo rotacional no requieren sistemas de vertido complejos y mecanismos de eyección, y sus estructuras son más simples, y la dificultad y el costo de fabricación se reducen correspondientemente, lo que permite a las empresas poner rápidamente a producción a un costo menor al desarrollar nuevos productos.

Las características estructurales del molde de la maceta de flores son factores importantes para determinar la calidad del moldeo de maceta de flores. Desde el punto de vista de la estructura general, el molde de la maceta de flores generalmente se compone de un molde superior y un molde inferior, y los moldes superiores e inferiores están cerrados y abiertos por un mecanismo de sujeción. El diseño del mecanismo de sujeción debe garantizar que los moldes superiores e inferiores puedan caber firmemente para evitar la fuga de polvo de plástico durante el proceso de moldeo rotacional, y al mismo tiempo, debería ser fácil de operar y mejorar la eficiencia de producción. La forma de la cavidad del molde determina directamente la forma de la maceta de la flor, y su calidad de la superficie y su precisión dimensional tienen una influencia importante en el efecto de moldeo de la maceta de flores. Para garantizar que la superficie de la maceta sea suave y plana, la superficie de la cavidad del moho debe ser finamente procesada y pulida para reducir la rugosidad de la superficie. Además, el sistema de escape del molde también es una parte importante. Durante el proceso de moldeo rotacional, el aire en la cavidad del moho debe descargarse a tiempo; de lo contrario, se formarán defectos como burbujas y abolladuras en la superficie de la maceta de flores. Por lo tanto, el diseño razonable de la posición y el tamaño del orificio de escape puede descargar efectivamente el aire en la cavidad y garantizar la calidad de moldeo de la olla de flores.

Tomando el molde de maceta de flores redondas comunes como ejemplo, sus moldes superior e inferior generalmente adoptan una estructura dividida, y se coloca una ranura de sellado en el borde del molde. La tira de sellado se instala para garantizar el sellado después de que se cierre el molde. Se colocarán un cierto número de orificios de escape en la parte inferior y al lado del molde. La posición y el tamaño de los orificios de escape se determinan mediante un cálculo y pruebas precisas para garantizar el mejor efecto de escape sin afectar la resistencia del molde. Para algunos moldes de macetas con patrones o decoraciones complejas, se requiere talla o procesamiento especial en la superficie de la cavidad del molde para garantizar que el patrón en la superficie de la maceta sea clara y realista.

Con el avance continuo de la ciencia y la tecnología, la tecnología de moldeo rotacional y el diseño estructural de los moldes de macetas también se están desarrollando. Por ejemplo, el uso del diseño asistido por computadora (CAD) y la tecnología de fabricación asistida por computadora (CAM) pueden diseñar con mayor precisión la estructura y procesar el molde, y mejorar la eficiencia de diseño y fabricación del molde. Al mismo tiempo, la aplicación de nuevos materiales de moho y el desarrollo de la tecnología de tratamiento de la superficie del moho también brindan un fuerte apoyo para mejorar el rendimiento y la vida útil de los moldes de macetas de flores.

Una comprensión profunda de los principios del moldeo rotacional y las características estructurales de los moldes de macetas son la base para optimizar el proceso de producción de las macetas de flores y mejorar la calidad del producto. Solo al darnos cuenta plenamente de las ventajas del moldeo rotacional y la importancia de la estructura del moho podemos mejorar e innovar continuamente en la producción real, darnos cuenta de la producción eficiente y el moldeo preciso de los moldes de molduras rotacionales de jardinería de macetas y satisfacer la demanda del mercado de macetas de flores de jardinería de alta calidad.

Selección de material y análisis de durabilidad de moldes de moldeo de roto para macetas de flores de jardín

En el proceso de producción de moldes de moldeo de roto para macetas de jardinería, la selección de materiales de moho es crucial. No solo afecta directamente el rendimiento y la vida útil del moho, sino que también afecta la eficiencia de producción y la calidad del producto de las macetas de flores. Al mismo tiempo, el análisis en profundidad de la durabilidad de los materiales de moho puede ayudar a las empresas a comprender mejor el uso de moldes, organizar razonablemente planes de producción y mantenimiento, y así lograr una producción eficiente y un moldeo preciso de moldes de moldeo roto para macetas de jardinería.

Los materiales de molde de moldeo de Roto deben tener una variedad de características de rendimiento para cumplir con varios requisitos en el proceso de producción. En primer lugar, la buena conductividad térmica es uno de los factores clave. Durante el proceso de moldeo de Roto, el molde debe transferir el calor de forma rápida y uniforme para que el polvo de plástico pueda derretirse rápidamente y plastificar. Si la conductividad térmica del material del moho es pobre, el plástico se calentará de manera desigual, lo que dará como resultado un sobrecalentamiento local o un sobreenfriamiento, afectando la calidad de moldura de la maceta de flores y causando defectos como la deformación y el agrietamiento. En segundo lugar, el material del molde debe tener alta resistencia y dureza. Durante el proceso de moldeo de Roto, el molde debe soportar ciertas tensiones mecánicas y térmicas, especialmente durante las operaciones frecuentes de apertura y cierre y ciclos de calentamiento y enfriamiento de alta temperatura, el molde es propenso a la deformación y el desgaste. Por lo tanto, elegir materiales con alta resistencia y dureza puede garantizar que el molde mantenga una buena precisión dimensional y estabilidad de la forma durante el uso a largo plazo. Además, el material del moho también debe tener una buena resistencia a la corrosión y un rendimiento del procesamiento. Dado que algunos aditivos químicos pueden usarse en el proceso de moldeo roto, el material del moho debe poder resistir la corrosión de estos productos químicos. Al mismo tiempo, para reducir el costo de fabricación del moho y mejorar la eficiencia de producción, el material debe ser fácil de procesar y dar forma, y conveniente para cortar, perforar, pulir y otras operaciones de procesamiento.

En la actualidad, los materiales comúnmente utilizados para el moldeo rotacional de macetas de flores de jardín son principalmente aleación de aluminio, acero y materiales compuestos. La aleación de aluminio tiene las ventajas de baja densidad, buena conductividad térmica y excelente rendimiento de procesamiento, y es uno de los materiales más utilizados en moldes de moldeo rotacional. Puede transferir rápidamente el calor, de modo que el polvo de plástico se calienta uniformemente, lo que ayuda a mejorar la calidad del moldeo y la eficiencia de producción de la olla de flores. Al mismo tiempo, el peso de la aleación de aluminio es ligero, lo cual es conveniente para el manejo e instalación del molde y reduce la intensidad del parto. Sin embargo, la dureza y la resistencia al desgaste de la aleación de aluminio son relativamente bajas, y es fácil de usar durante el uso a largo plazo, y se requiere mantenimiento y reparación regulares. El acero tiene alta resistencia y dureza, buena resistencia al desgaste y resistencia a la corrosión, puede soportar un gran estrés mecánico y térmico, y es adecuado para la producción de moldes de olla de flores grandes o complejos. Sin embargo, la conductividad térmica del acero es relativamente pobre, y lleva un tiempo de calentamiento más largo durante el proceso de moldeo rotacional, lo que puede afectar la eficiencia de producción. Además, el peso del acero es grande, lo que aumenta la dificultad de manejar e instalar el molde. Los materiales compuestos son materiales de moho emergentes en los últimos años. Combina las ventajas de múltiples materiales y tiene las características de peso ligero, alta resistencia, buena conductividad térmica y fuerte resistencia a la corrosión. Por ejemplo, los materiales compuestos de plástico reforzado con fibra de vidrio (FRP) no solo tienen un buen rendimiento integral, sino que también tienen un costo relativamente bajo, lo que compensa las deficiencias de la aleación de aluminio y el acero hasta cierto punto. Sin embargo, la tecnología de procesamiento de materiales compuestos es relativamente complicada y tiene altos requisitos para equipos de producción y tecnología.

La durabilidad de los materiales de moho se ve afectada por muchos factores. En primer lugar, el entorno de uso es un factor importante. Si el moho está en un entorno de gas de alta temperatura, húmedo o corrosivo durante mucho tiempo, acelerará el envejecimiento y la corrosión del material del molde y reducirá la vida útil del moho. En segundo lugar, los parámetros del proceso de producción también afectarán la durabilidad del molde. Durante el proceso de moldeo rotacional, la temperatura excesiva y la velocidad de rotación aumentarán el estrés térmico y el estrés mecánico del molde, lo que resulta en la deformación del molde y el aumento del desgaste. Además, la frecuencia de uso y mantenimiento del moho también está directamente relacionada con su durabilidad. El uso frecuente hará que el moho se desgaste y fatiga más rápido, mientras que el mantenimiento regular, como la limpieza, la lubricación y la prevención del óxido, pueden extender efectivamente la vida útil del molde.

Para mejorar la durabilidad de los moldes rotomoltantes para macetas de flores de jardín, se puede tomar una variedad de medidas. Por un lado, el material del molde debe seleccionarse razonablemente de acuerdo con las necesidades de producción específicas y el entorno de uso. Para la producción de pequeñas macetas con requisitos de alta calidad de superficie, los moldes de aleación de aluminio pueden tener prioridad; Para la producción de grandes macetas con formas complejas y requisitos de alta resistencia, los moldes de acero pueden ser más adecuados; Y para algunas ocasiones con requisitos especiales de peso y rendimiento, se pueden probar moldes compuestos. Por otro lado, optimice los parámetros del proceso de producción para evitar el funcionamiento a largo plazo del moho a temperaturas y velocidades excesivamente altas, y reducir el estrés en el molde. Al mismo tiempo, establezca un sistema completo de mantenimiento de moho, inspeccione regularmente, limpie, lubrique y repare el molde, descubra y se ocupe rápidamente de problemas con el molde, y asegúrese de que el molde siempre esté en buenas condiciones de trabajo.

La selección de materiales y el análisis de durabilidad del molde rotacional de la olla de flores del jardín son vínculos importantes para lograr una producción eficiente y un moldeo preciso. Solo al considerar de manera exhaustiva varios factores, seleccionar racionalmente los materiales de moho y tomar medidas efectivas para mejorar la durabilidad del molde ¿Se puede garantizar la producción suave de macetas de flores y mejorarse los beneficios económicos y la competitividad del mercado de la empresa.

Control de parámetros clave durante la producción (temperatura/velocidad/enfriamiento)

En el proceso de rotomolding de las macetas de las flores del jardín, el control preciso de los parámetros clave, como la temperatura, la velocidad de rotación y el enfriamiento, es el elemento central para lograr una producción eficiente y un moldeo preciso de macetas de flores. Estos parámetros están interrelacionados y se afectan entre sí. El control inadecuado de cualquier parámetro puede conducir a problemas de calidad en las macetas de flores, lo que afecta la eficiencia de producción y la calidad del producto. Por lo tanto, es muy importante tener una comprensión profunda y un control razonable de estos parámetros clave.

La temperatura es uno de los parámetros más críticos en el proceso de rotomolding, que afecta directamente el proceso de fusión y plastificación del polvo de plástico. Al comienzo del rotomolding, el molde debe calentarse a una temperatura adecuada para que el polvo de plástico pueda derretir rápidamente y cubrir la superficie de la cavidad del moho. Si la temperatura es demasiado baja, el polvo de plástico no puede derretirse completamente, lo que causará defectos como la desigualdad y la estratificación en la superficie de la olla de flores; Si la temperatura es demasiado alta, el plástico puede descomponerse y la edad, afectando las propiedades físicas y la calidad de la apariencia de la maceta de flores. Los diferentes tipos de materiales plásticos tienen diferentes rangos de temperatura de fusión. Por ejemplo, la temperatura de fusión del polietileno (PE) es generalmente entre 120 ℃ y 140 ℃, y la temperatura de fusión del polipropileno (PP) es de aproximadamente 160 ℃ a 170 ℃. En la producción real, es necesario establecer con precisión la temperatura de calentamiento del molde de acuerdo con el material plástico utilizado, y monitorear y ajustar la temperatura en tiempo real a través del sistema de control de temperatura para garantizar que la temperatura sea estable dentro del rango apropiado.

Además de la temperatura de calentamiento del molde, el tiempo de calentamiento también tiene una influencia importante en la calidad de moldeo de la olla de flores. Si el tiempo de calentamiento es demasiado corto, el polvo de plástico no puede derretirse y plastificar por completo, lo que causará partículas sin fundir dentro de la maceta de flores, afectando la resistencia del producto; Si el tiempo de calefacción es demasiado largo, aumentará el ciclo de producción, reducirá la eficiencia de producción y también puede causar un envejecimiento excesivo del plástico. Por lo tanto, es necesario determinar el tiempo de calentamiento óptimo para cada material plástico y especificación de moho a través de experimentos y experimentar la acumulación. Durante el proceso de producción, el tiempo de calefacción puede controlarse con precisión por un temporizador o un sistema de control automatizado.

La velocidad de rotación también es un parámetro importante en el proceso de producción de rotomolding, que determina el estado de movimiento y la uniformidad de distribución del polvo de plástico en la cavidad del moho. La velocidad de rotación apropiada puede hacer que el polvo de plástico se cubra uniformemente en la superficie de la cavidad del moho bajo la acción de la gravedad y la fuerza centrífuga para formar un producto con un grosor uniforme. Si la velocidad de rotación es demasiado baja, el polvo de plástico no puede dispersarse por completo, lo que conducirá a un grosor de la pared desigual de la olla de flores, y el fenómeno de ser demasiado grueso o demasiado delgado en algunas partes; Si bien si la velocidad de rotación es demasiado alta, el polvo de plástico puede producir un movimiento violento en la cavidad del moho, lo que resulta en que el aire no pueda descargarse a tiempo, formando burbujas o cavidades dentro de la olla de flores. En términos generales, la velocidad de rotación del molde de rotomolding está entre 5 y 30 rpm, y la velocidad de rotación específica debe ajustarse de acuerdo con el tamaño, la forma y las características del molde y el material plástico. Para moldes grandes o moldes de maceta de forma compleja, la velocidad de rotación se puede reducir apropiadamente para garantizar que el polvo de plástico pueda llenar completamente la cavidad del moho; Para moldes pequeños o moldes de maceta de flores de forma simple, la velocidad de rotación se puede aumentar adecuadamente para mejorar la eficiencia de producción.

El proceso de enfriamiento es el último enlace clave del moldeo rotacional, que tiene una influencia importante en la precisión dimensional y la calidad de la superficie de la olla de flores. Durante la etapa de enfriamiento, el molde y el producto deben enfriarse uniformemente para solidificar el plástico. Si el enfriamiento es desigual, se generará estrés interno dentro de la maceta de flores, lo que resulta en defectos como la deformación y el agrietamiento. La velocidad de enfriamiento también debe controlarse razonablemente. Si la velocidad de enfriamiento es demasiado rápida, la superficie plástica se solidificará rápidamente, mientras que el interior todavía está en estado fundido, lo que resulta en la incapacidad de liberar la presión interna, lo que resulta en vacíos o deformación internos; Si la velocidad de enfriamiento es demasiado lenta, el ciclo de producción se extenderá y la eficiencia de producción se reducirá. Hay dos métodos de enfriamiento comunes: enfriamiento de agua y enfriamiento de aire. El enfriamiento de agua tiene las ventajas de la velocidad de enfriamiento rápida y la alta eficiencia, pero es necesario prestar atención a controlar la temperatura y el flujo de agua para evitar problemas de calidad de la olla de flores debido a un enfriamiento demasiado rápido; El enfriamiento del aire es relativamente suave y adecuado para ocasiones en que no se requiere la velocidad de enfriamiento. En la producción real, el método de enfriamiento apropiado y los parámetros de enfriamiento se pueden seleccionar de acuerdo con el tamaño, la forma y las características del material plástico de la olla de flores. Por ejemplo, para macetas de flores grandes o macetas con paredes gruesas, se puede usar un método de enfriamiento combinado de enfriamiento de agua seguido de enfriamiento de aire para reducir rápidamente la temperatura del molde y el producto, y luego enfriar lentamente el producto a través del enfriamiento del aire para eliminar el estrés interno.

Para lograr un control preciso de los parámetros clave, como la temperatura, la velocidad y el enfriamiento, las empresas pueden adoptar sistemas de control automáticos avanzados. Los sensores monitorean la temperatura, la velocidad y el estado de enfriamiento del molde en tiempo real y alimentan los datos al sistema de control. El sistema de control ajusta automáticamente el estado de trabajo del equipo de calefacción, el dispositivo giratorio y el sistema de enfriamiento de acuerdo con los valores de los parámetros preestablecidos para garantizar que cada parámetro siempre se mantenga dentro del rango óptimo. Al mismo tiempo, las empresas también deben fortalecer la capacitación de los operadores para familiarizarlos con el proceso de producción y los métodos de control de los parámetros clave, para que puedan descubrir y tratar rápidamente problemas de parámetros anormales en el proceso de producción.

En el proceso de producción de rotomolding de las macetas de flores de jardín, el control preciso de los parámetros clave, como la temperatura, la velocidad de rotación y el enfriamiento, es la clave para lograr una producción eficiente y un moldeo preciso. Solo comprendiendo profundamente el papel y la influencia de estos parámetros, la selección racional y ajustando los valores de los parámetros, y la adopción de la tecnología de control avanzada y los métodos de gestión podemos producir macetas de jardín con una calidad excelente y un tamaño preciso para satisfacer la demanda del mercado.

Mantenimiento de moho de maceta de flores y soluciones de problemas comunes

En el proceso de rotomolding de macetas de flores de jardín, el mantenimiento de los moldes de macetas de flores es una garantía importante para garantizar su funcionamiento normal, extender su vida útil y lograr una producción eficiente y un moldeo preciso. Al mismo tiempo, ante varios problemas comunes que pueden surgir en el proceso de producción, las soluciones oportunas y efectivas pueden reducir las fallas de producción y mejorar la eficiencia de producción. Por lo tanto, es de gran importancia prestar atención al mantenimiento de los moldes de macetas y dominar las soluciones a problemas comunes.

El mantenimiento de los moldes de macetas debe correr durante todo su ciclo de vida y cubrir múltiples aspectos del trabajo. En primer lugar, limpiar el molde es un enlace básico e importante. Después de cada producción, es necesario limpiar rápidamente el polvo de plástico, las manchas de aceite y las impurezas restantes en la superficie del molde. Si el polvo de plástico residual no se limpia a tiempo, se carbonizará durante el próximo proceso de calentamiento, lo que afecta la conductividad térmica del molde y la calidad de la superficie de la olla de flores; Las manchas e impurezas de aceite pueden causar desgaste en la superficie del molde y reducir la precisión del molde. Al limpiar el molde, puede usar agentes y herramientas de limpieza especiales, como cepillos suaves, trapos, etc., para evitar el uso de herramientas afiladas para rayar la superficie del molde. Para algunas manchas obstinadas que son difíciles de limpiar, se pueden usar métodos de limpieza profesionales, como la limpieza ultrasónica.

En segundo lugar, no se puede ignorar la lubricación del molde. El mecanismo de sujeción de moho, el eje giratorio y otras partes móviles deben lubricarse regularmente para reducir la fricción y el desgaste y garantizar el funcionamiento normal del molde. Es muy importante elegir un lubricante adecuado. Según el entorno de trabajo y los requisitos del molde, se debe seleccionar un lubricante con buena lubricación, antioxidación y propiedades anticorrosiones. Durante el proceso de lubricación, asegúrese de que el lubricante se aplique uniformemente a la superficie de las partes móviles y limpie el exceso de lubricante a tiempo para evitar que el lubricante contamine la cavidad del moho y el producto.

Además, la prevención de óxido del moho también es una parte importante del mantenimiento. Dado que el molde de moldeo rotacional experimentará alta temperatura, humedad y otros entornos durante el proceso de producción, es fácil de oxidar. Por lo tanto, es necesario realizar regularmente la prevención de óxido en el molde, especialmente cuando el molde está inactivo, el trabajo de prevención de óxido debe hacerse bien. Puede usar métodos como aplicar aceite anti-riegue y pulverizar pintura contra la rompina para formar una película protectora en la superficie del molde para evitar que el molde se ponga en contacto con aire, humedad, etc., para lograr el propósito de la prevención de la óxido.

Además de la limpieza diaria, la lubricación y el mantenimiento de la prevención de óxido, el moho también debe ser inspeccionado y mantenido regularmente. Verifique si la precisión dimensional del molde, la calidad de la superficie, el sellado de moho, etc., cumpla con los requisitos y descubra de inmediato problemas con el molde y reparelos. Para algunas piezas desgastadas o dañadas, como tiras de sellado, pernos, etc., deben reemplazarse a tiempo para garantizar el rendimiento y la precisión del molde. Al mismo tiempo, establezca un archivo de mantenimiento del moho para registrar el uso del moho, el contenido de mantenimiento y el tiempo, para rastrear y administrar el trabajo de mantenimiento del molde.

En el proceso de usar el molde de maceta de flores, inevitablemente ocurrirán algunos problemas comunes. Por ejemplo, los rasguños o el desgaste en la superficie del molde afectarán la calidad de la superficie de la olla de flores. Para rasguños menores, el pulido se puede usar para reparar; Para rasguños más profundos o piezas severamente desgastadas, se requiere soldadura de reparación o reemplazo de piezas de moho. Otro problema común es que el moho no está bien sujetado, lo que hará que el polvo de plástico se fugas, afectando la eficiencia de producción y la calidad del producto. Cuando esto sucede, es necesario verificar si la tira de sellado envejece o daña. Si hay un problema, reemplace la tira de sellado a tiempo; Al mismo tiempo, verifique si los pernos del mecanismo de sujeción están sueltos y apriete los pernos sueltos. Si el molde se deforma durante el proceso de moldeo rotacional, puede ser causado por una resistencia insuficiente del material del molde o parámetros inadecuados del proceso de producción. Para el problema de la resistencia insuficiente del material del moho, puede considerar reemplazar un material de moho con mayor resistencia; Para el problema de los parámetros de proceso de producción inadecuados, debe reajustar la temperatura, la velocidad y otros parámetros para garantizar que el moho funcione en condiciones de trabajo apropiadas.

El mantenimiento y la resolución de problemas comunes de los moldes de macetas son los enlaces clave para garantizar la producción suave de rotomolding de la maceta de flores. A través de medidas de mantenimiento científicas y razonables, se puede extender la vida útil del molde, y se puede mejorar el rendimiento y la precisión del molde; Y las soluciones oportunas y efectivas a los problemas comunes pueden reducir las fallas de producción y mejorar la eficiencia de producción y la calidad del producto. Solo prestando atención al mantenimiento y la resolución de problemas de los moldes se puede lograr la producción eficiente y el moldeo preciso de los moldes rotomoldizadores de jardinería de macetas, creando mayores beneficios económicos para la empresa.

English

English 中文简体

中文简体 русский

русский Español

Español