En el sistema de protección de los vehículos todoterreno, el parachoques es la primera barrera para resistir el impacto de las condiciones complejas de la carretera. El equilibrio de su resistencia y peso estructural afecta directamente el rendimiento de seguridad y el rendimiento de manejo del vehículo. El molde de moldeo roto de parachoques fuera de la carretera logra un control preciso del grosor de la pared a través de conceptos de diseño innovadores y procesos de fabricación, resolviendo efectivamente el problema de que los métodos de fabricación tradicionales son difíciles de equilibrar el rendimiento de la protección y el peso ligero.

El control de espesor de la pared de los moldes de moldeo de roto se basa en el control preciso del proceso de moldeo de plástico. En el proceso de moldeo roto, después de colocar el polvo de plástico en la cavidad del molde, el molde gira a lo largo de múltiples ejes, y el dispositivo de calentamiento externo calienta el molde de manera uniforme. En este proceso, el polvo de plástico se derrite gradualmente y se adhiere uniformemente a la pared interna del molde, y finalmente se enfría y se solidifica para formarse. El equipo de diseño de moho puede controlar la cantidad de deposición de plástico en diferentes partes del molde a través del cálculo preciso y la optimización de parámetros como la geometría del moho, la velocidad de rotación, la temperatura de calentamiento y el tiempo, logrando así el diseño de espesor de pared diferenciado.

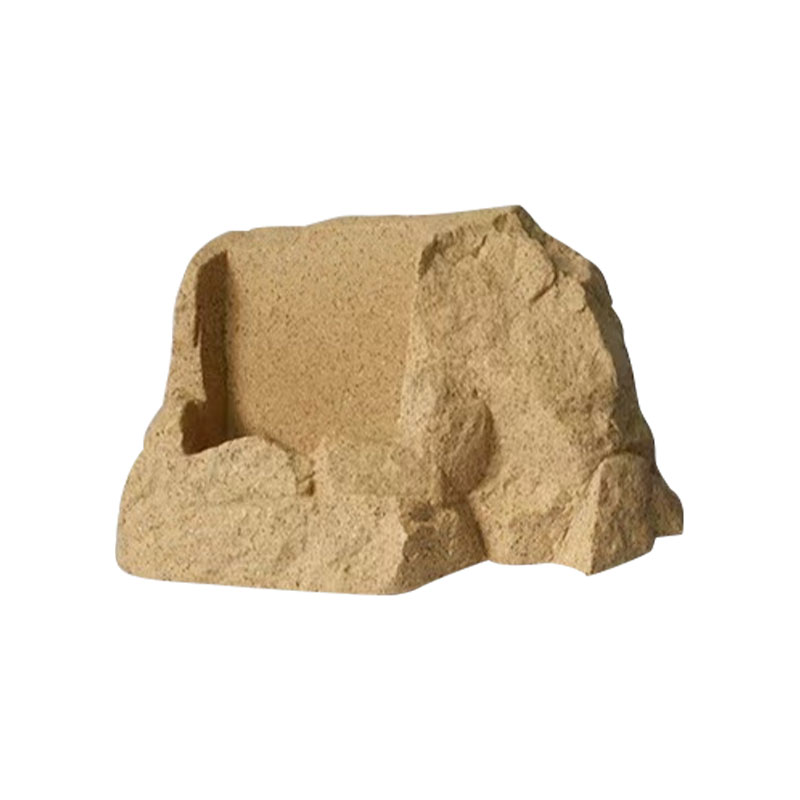

En las áreas clave de protección de los parachoques todoterreno, como el borde de ataque y las esquinas, que son extremadamente vulnerables al impacto de la roca y los rasguños de ramificación, el molde rotacional utiliza un diseño de refuerzo estructural local para aumentar significativamente el grosor de la pared de plástico en estas áreas. El diseñador de moho realiza un procesamiento especial en el contorno de la pieza, aumenta la convexidad o la concavidad de la pared interna del molde y cambia la ruta de flujo y la ley de deposición del polvo de plástico durante el proceso de rotación. Cuando el molde gira a alta velocidad, el polvo de plástico forma una capa de acumulación más gruesa en estas estructuras especiales debido a la fuerza centrífuga y la gravedad, obteniendo así un grosor de pared más grueso después del moldeo. Este diseño no solo mejora la resistencia al impacto de las partes clave del parachoques, sino que también dispersa efectivamente la fuerza de impacto en entornos fuera de la carretera extremos y protege los componentes centrales del vehículo.

Para las áreas sensibles al peso y menos estresadas, el molde de rotación adopta la estrategia de diseño opuesto. Al optimizar la curvatura y el ángulo de la superficie del moho, se reduce la cantidad de polvo de plástico depositado en el área, logiendo así el adelgazamiento de la pared. Por ejemplo, en el área no con carga del parachoques o la parte oculta conectada al chasis del vehículo, la rugosidad de la superficie de estas áreas se reduce durante el diseño de moho para facilitar el polvo de plástico y evitar la acumulación innecesaria. Este control preciso de grosor de la pared reduce efectivamente el peso del vehículo sin afectar la fuerza estructural general y el rendimiento protector del parachoques, mejorando así la economía de combustible y el manejo de la flexibilidad.

El control del espesor de la pared también debe considerar las características del material y la adaptabilidad del proceso de moldeo. Los materiales de moldeo de Roto de uso común, como el polietileno, tienen una buena fluidez y capacidad de moldeo, pero sus características de fusión y enfriamiento son diferentes a diferentes temperaturas y velocidades de rotación. Al diseñar el molde, es necesario establecer con precisión la curva de calentamiento y los parámetros de rotación de acuerdo con las propiedades termofísicas del material para garantizar que el plástico pueda derretirse y solidificarse uniformemente en diferentes áreas de grosor de la pared. Al mismo tiempo, el sistema de control de temperatura del molde también debe diseñarse de manera específica. A través del calentamiento y enfriamiento zonados, la transición del área de cambio de espesor de la pared es suave para evitar problemas de concentración de tensión y deformación causados por una temperatura desigual.

En la producción real, la capacidad de control del espesor de la pared del molde de moldeo roto también se refleja en su rápida respuesta a las necesidades de iteración y personalización del producto. Los diseñadores solo necesitan modificar la estructura local del molde o ajustar los parámetros del proceso para producir productos de parachoques con diferentes distribuciones de grosor de pared para satisfacer las necesidades personalizadas de diferentes escenarios y usuarios todoterreno. Ya sea que se trate de un vehículo profesional de carreras fuera de la carretera que persigue una protección extrema, o un vehículo civil que tiene en cuenta el uso diario y la luz fuera de la carretera, el molde de moldeo rotacional puede adaptar un parachoques con un excelente rendimiento a través del diseño flexible de espesor de pared.

El molde de moldeo rotacional de parachoques todoterreno se da cuenta de un control preciso del grosor de la pared de la parodia a través de una comprensión profunda del proceso de moldeo y el diseño innovador. Si bien mejora el rendimiento de protección del producto, satisface efectivamente la demanda del mercado de peso ligero y personalización. Este avance tecnológico no solo promueve el desarrollo de la fabricación de piezas de vehículos todoterreno, sino que también proporciona nuevas ideas e instrucciones para el futuro diseño ligero e inteligente de automóviles.

English

English 中文简体

中文简体 русский

русский Español

Español