El rotomolding es un proceso de moldeo termoplástico que implica colocar polvo de plástico o gránulos en un molde, calentarlos a un estado fundido, rodar, cubrir y curarlos en el molde. Este proceso implica entornos de alta temperatura y alta presión, lo que impone demandas extremadamente altas sobre los materiales de moho. Bajo entornos de alta temperatura, el molde necesita mantener propiedades físicas estables para evitar cambios o deformaciones dimensionales debido a la expansión o ablandamiento térmico. Al mismo tiempo, en condiciones de alta presión, el molde debe resistir la enorme presión del plástico fundido para garantizar la integridad y la estabilidad de la estructura del molde.

Teniendo en cuenta el ambiente de alta temperatura durante el rotomolding, el material del moho debe tener una buena resistencia al calor. Esto significa que el material aún puede mantener suficiente resistencia y dureza a altas temperaturas para evitar la deformación o el daño al molde debido al ablandamiento térmico. Las aleaciones especiales, como el acero inoxidable, las aleaciones a base de níquel y las aleaciones a base de cobalto, a menudo se usan como materiales para moldes rotomoltantes debido a su excelente resistencia al calor y alta resistencia a la temperatura. Estas aleaciones aún pueden mantener buenas propiedades mecánicas a altas temperaturas para garantizar la estabilidad y la durabilidad del moho durante el rotomolding.

Además, los materiales compuestos, como los plásticos reforzados con fibra de carbono y los compuestos de matriz de cerámica, también se usan como materiales para moldes de moldeo de roto en ciertas aplicaciones específicas debido a su peso ligero, alta resistencia y alta temperatura. Estos materiales no solo reducen el peso del moho, sino que también mejoran la resistencia al calor del moho, de modo que el moho aún puede mantener buenas condiciones de trabajo en entornos de alta temperatura.

Durante el proceso de moldeo de Roto, los plásticos pueden producir sustancias corrosivas como gases ácidos o compuestos orgánicos volátiles en un estado fundido. Estas sustancias corrosivas pueden erosionar químicamente el material del moho, lo que resulta en la superficie del moho rugosa, los cambios dimensionales o la degradación del rendimiento. Por lo tanto, el material del molde también debe tener una buena resistencia a la corrosión para resistir la erosión química durante el proceso de moldeo.

El acero inoxidable se ha utilizado ampliamente en la fabricación de moho de moldeo roto debido a su excelente resistencia a la corrosión. Los elementos como el cromo y el níquel en el acero inoxidable pueden formar una película de óxido denso que resiste efectivamente la erosión de las sustancias corrosivas. Además, las aleaciones a base de níquel y las aleaciones de titanio también se usan como materiales para moldes de moldeo de roto debido a su excelente resistencia a la corrosión. Estas aleaciones aún pueden mantener buenas propiedades físicas y mecánicas en un entorno corrosivo, asegurando la estabilidad y durabilidad a largo plazo del molde.

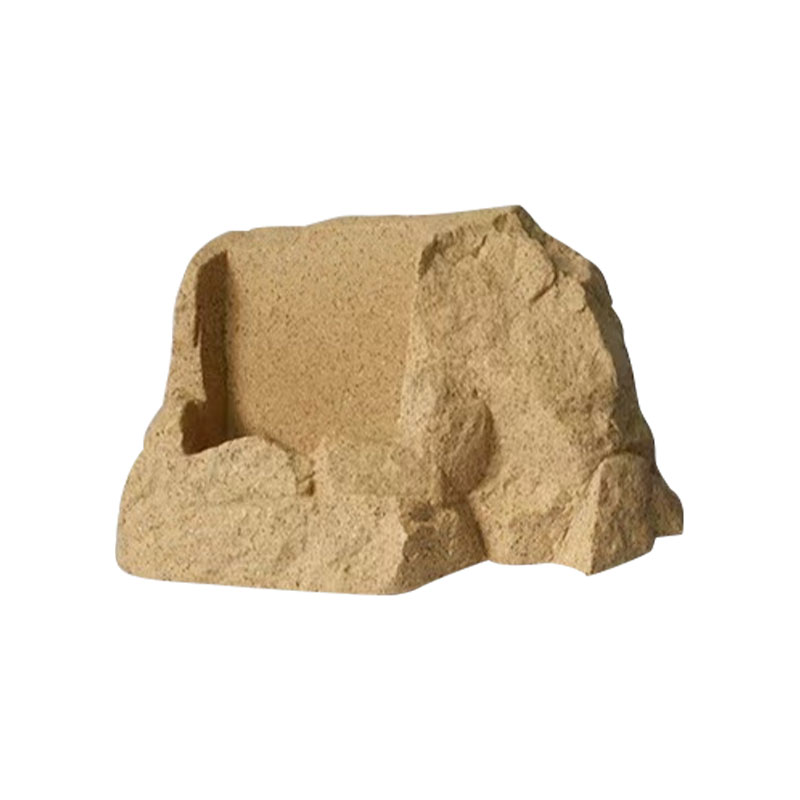

La aplicación de aleaciones especiales y materiales compuestos en la fabricación de Moldes rotomoldizados de la bañera de mascotas No solo mejora la resistencia al calor y la resistencia a la corrosión del molde, sino que también trae otras ventajas. Por ejemplo, las aleaciones de acero inoxidable y níquel tienen buenas propiedades de procesamiento y soldadura, que facilitan la fabricación y mantenimiento del moho. Los materiales compuestos, como los plásticos reforzados con fibra de carbono, ayudan a reducir el peso del moho y mejorar la eficiencia de producción debido a su peso ligero y alta resistencia.

Además, estas aleaciones especiales y materiales compuestos también tienen una buena resistencia a la fatiga y resistencia al desgaste, lo que puede mantener la estabilidad y la durabilidad del molde durante el uso a largo plazo. Esto es especialmente importante para productos para mascotas, como bañeras de mascotas que necesitan resistir el uso y la limpieza frecuentes.

Al seleccionar el material para el molde de rotomolding de la bañera PET, los fabricantes deben considerar múltiples factores. Además de la resistencia al calor y la resistencia a la corrosión, también se debe considerar el costo, el rendimiento del procesamiento, la soldabilidad, el peso y la estabilidad a largo plazo del material. Estos factores afectarán directamente el costo de fabricación, la eficiencia de producción y la vida útil del moho.

Por lo tanto, al seleccionar materiales de moho, los fabricantes deben realizar una evaluación detallada del rendimiento del material y el análisis de costo-beneficio. Al considerar exhaustivamente los diversos indicadores de rendimiento y los costos de fabricación del material, seleccione la aleación especial o el material compuesto que sea más adecuado para la fabricación de moldes de rotomolding de bañera de mascotas.

English

English 中文简体

中文简体 русский

русский Español

Español