En la producción de muebles de plástico modernos, el molde de muebles de moldeo rotacional juega un papel central en la determinación de la calidad estructural y la apariencia superficial de los productos terminados. Este proceso de moldeado, ampliamente utilizado para componentes de muebles huecos o sin costuras, ofrece flexibilidad en deseño y durabilidad. Sin embargo, uno de los desafíos técnicos recurrentes que enfrentan los fabricantes es la apariencia de burbujas de aire o vacíos en artículos moldeados. Estas imperfecciones no sólo comprometen la resistencia mecánica y la calidad visual de los muebles, sino que también pueden indicar ineficiencias de proceso más profundas o problemas materiales.

Comprender el proceso de moldeo de muebles por rotomoldeo

Antes de identificar las causas de las burbujas de aire o los huecos, es útil comprender cómo funciona una molde de muebles de moldeo rotacional funciones. el proceso de moldeo rotacional Implica calentar un molde hueco mientras gira biaxialmente, permitiendo que la resina plástica se derrita y cubra uniformemente la superficie interior. A medida que el molde continúa girando durante la fase de enfriamiento, el material se solidifica formando una estructura uniforme y sin costuras.

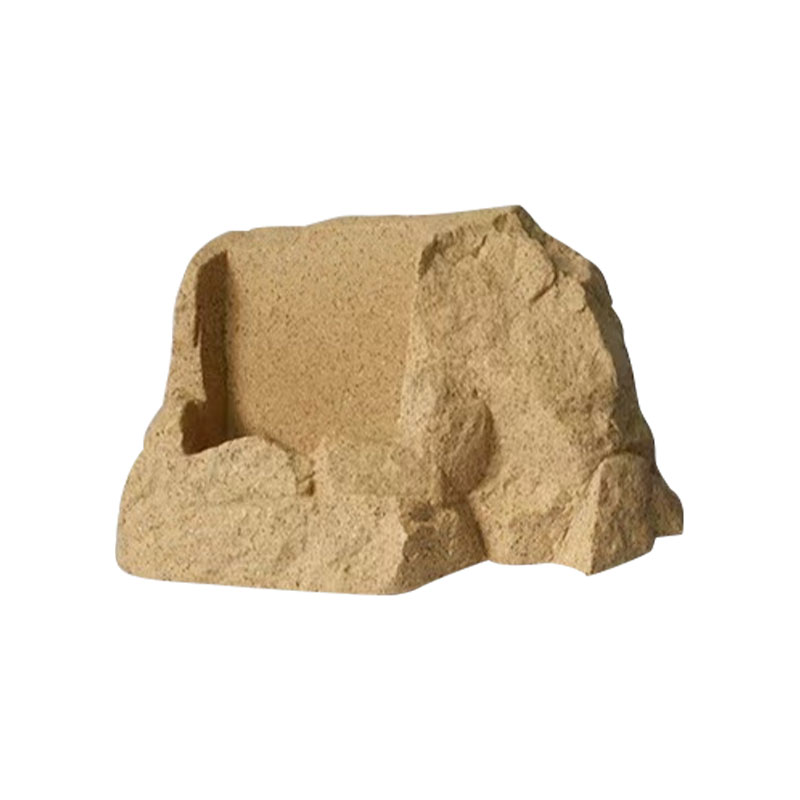

el molde de muebles de moldeo rotacional Normalmente produce piezas de muebles grandes y huecas, como sillas, mesas o paneles decorativos. Debido a que el proceso se basa en una rotación lenta y un calentamiento gradual, el control uniforme de la temperatura y la sincronización precisa son vitales. Cualquier desequilibrio en estos parámetros puede causar una fusión incompleta, aire atrapado o espesor irregular, lo que genera burbujas o huecos en el componente final del mueble.

Manifestaciones comunes de burbujas de aire y huecos.

A menudo se ven burbujas de aire y huecos como pequeñas ampollas superficiales , poros , o cavidades internas dentro de piezas moldeadas. En algunos casos, estos defectos sólo se notan después del corte o de las pruebas de tensión. La naturaleza de la imperfección puede revelar su causa subyacente:

| Tipo de defecto | Descripción | Posible indicación |

|---|---|---|

| Burbujas superficiales | Pequeñas ampollas elevadas en el exterior. | Sobrecalentamiento o aire atrapado cerca de la pared del molde |

| vacíos internos | Regiones huecas dentro del producto. | Fusión incompleta o mala evacuación del aire. |

| Poros | Pequeñas aberturas o poros | Liberación de humedad o gases volátiles. |

| textura desigual | Acabado superficial rugoso o inconsistente | Temperatura no uniforme o flujo de resina deficiente |

Reconocer estas formas ayuda a los técnicos a rastrear el problema hasta el parámetro de proceso o propiedad del material correspondiente.

Causas de burbujas de aire y huecos relacionadas con el material

Contenido de humedad en la resina plástica.

Una de las causas más frecuentes de defectos en una molde de muebles de moldeo rotacional is contaminación por humedad en la resina cruda. Los polvos plásticos utilizados en el moldeo rotacional son higroscópicos, lo que significa que pueden absorber la humedad del aire. Durante el calentamiento, el agua absorbida se convierte en vapor, creando burbujas dentro del polímero fundido.

adecuado secado de resina Por lo tanto, es esencial antes de su uso. Los fabricantes suelen emplear hornos de secado o deshumidificadores para garantizar que el nivel de humedad se mantenga dentro del rango aceptable. No controlar la humedad durante el almacenamiento y manipulación del material puede provocar la formación persistente de huecos, especialmente en componentes de muebles más gruesos.

Mala calidad del material o contaminación.

Los grados de resina inconsistentes o impuros pueden causar un comportamiento de fusión desigual. la presencia de partículas extrañas, polvo o fragmentos de polímero degradados puede atrapar aire y evitar una fusión uniforme. Se recomienda obtener polvo de moldeo rotacional de alta calidad con distribución controlada del tamaño de partículas y propiedades térmicas estables.

Además, mezclar materiales o pigmentos incompatibles puede provocar un sobrecalentamiento localizado o una fusión incompleta, lo que favorece la formación de huecos.

Diseño y condición del molde como factores contribuyentes.

Diseño de ventilación inadecuado

Un bien diseñado molde de muebles de moldeo rotacional Incluye rejillas de ventilación para permitir que el aire atrapado escape durante el calentamiento y la rotación. Ventilación insuficiente o clogged vent holes can prevent air evacuation, causing bubbles to remain trapped inside the mold cavity.

Los técnicos deben inspeccionar y limpiar periódicamente los sistemas de ventilación para garantizar que el flujo de aire permanezca sin obstrucciones. En algunos casos, el uso de tapones o sellos de ventilación inadecuados también puede alterar el equilibrio de presión dentro del molde, aumentando el riesgo de formación de huecos internos.

Mal estado de la superficie del molde

el acabado superficial del molde Afecta directamente la calidad del producto mueble. Los rayones, la corrosión o los residuos de los agentes desmoldantes pueden crear microespacios donde se forman bolsas de aire. Con el tiempo, los ciclos de calentamiento repetidos pueden degradar los recubrimientos del molde, lo que provoca una liberación inconsistente y atrapamiento de gas.

Rutina mantenimiento de moldes , incluido el pulido y el repintado, garantiza superficies lisas y uniformes que favorecen la adhesión adecuada de la resina y la liberación de aire.

Alineación inexacta del molde

Si las mitades del molde no cierran correctamente, fugas de aire puede ocurrir a lo largo de la línea de separación. Incluso pequeños desajustes en el molde de muebles de moldeo rotacional puede dar como resultado regiones delgadas o una fusión incompleta, donde el aire queda atrapado y forma vacíos. Las comprobaciones periódicas de alineación y la presión de sujeción adecuada son cruciales para mantener la integridad del sellado.

Problemas con los parámetros del proceso

Tiempo o temperatura de calentamiento incorrectos

El control de la temperatura es uno de los factores más críticos en molde de muebles de moldeo rotacional rendimiento. Calefacción insuficiente evita la fusión y fusión completa de las partículas de resina, dejando regiones no unidas que se convierten en huecos. Por otra parte, calentamiento excesivo puede provocar la degradación de la resina, generando gases que aparecen como burbujas.

Para minimizar estos riesgos, los fabricantes deben controlar la perfil de temperatura del horno de cerca y ajuste la velocidad de rotación, el tiempo de permanencia y la velocidad de calentamiento de acuerdo con el tamaño del molde y el tipo de resina. La consistencia en la exposición térmica garantiza un flujo suave del material y resultados sin burbujas.

Velocidad de rotación desigual

el velocidad de rotación y relación entre ejes determinan qué tan uniformemente se distribuye el material fundido a lo largo de la superficie del molde. La rotación desequilibrada o irregular puede causar regiones de paredes delgadas donde el aire queda atrapado. Para componentes de muebles con formas complejas, ajustar la relación de velocidad ayuda a mantener un espesor uniforme del revestimiento y evita bolsas de aire.

Velocidad de enfriamiento inadecuada

Un enfriamiento demasiado rápido puede provocar solidificación desigual , atrapando gases antes de que escapen. Por el contrario, un enfriamiento demasiado lento puede prolongar la exposición al aire y aumentar el riesgo de oxidación. La clave es controlar el flujo de aire de refrigeración o el rociado de agua uniformemente alrededor del molde de muebles de moldeo rotacional . Un enfriamiento adecuado garantiza la estabilidad dimensional y elimina los huecos residuales.

Factores operativos y de manipulación.

Carga de polvo inconsistente

el amount and distribution of resin inside the molde de muebles de moldeo rotacional tienen un impacto directo en la integridad del producto. Sobrecarga el molde deja áreas sin rellenar, mientras sobrecargar puede restringir el flujo de resina y atrapar aire. Los operadores deben medir las cantidades de resina con precisión y asegurarse de que se distribuya uniformemente por el molde antes de que comience el calentamiento.

Mal precalentamiento o distribución desigual del material.

Si la resina no se dispersa uniformemente durante la fase de rotación inicial, el proceso de fusión puede comenzar de manera desigual, permitiendo que el aire quede atrapado entre las capas de polvo. Este problema es particularmente común en moldes grandes o profundos utilizados para componentes de muebles. Optimizando el ciclo inicial de rotación y calentamiento ayuda a lograr un recubrimiento uniforme y a prevenir huecos en las primeras etapas.

Limpieza inadecuada entre ciclos.

Los residuos de series de producción anteriores, como restos de plástico, agentes desmoldantes o polvo, pueden alterar el contacto superficial entre la resina y el molde. Estas impurezas se convierten trampas de gas , dando lugar a burbujas en ciclos posteriores. Limpieza e inspección minuciosa del molde de muebles de moldeo rotacional después de cada uso son prácticas de mantenimiento esenciales.

Condiciones ambientales

Humedad y temperatura ambiente.

El control ambiental en la zona de producción también afecta la calidad del producto. Alto humedad ambiental acelera la absorción de humedad por el polvo plástico, mientras que las grandes fluctuaciones de temperatura pueden afectar la expansión y contracción del molde. Implementando zonas de almacenamiento y producción con clima controlado ayuda a estabilizar el rendimiento del material y del molde, reduciendo los riesgos de formación de burbujas.

Contaminantes en el aire

El polvo o las partículas en el entorno del taller pueden depositarse en moldes abiertos o superficies de polvo, introduciendo posibles sitios de nucleación para bolsas de aire. Mantener un espacio de trabajo limpio y ventilado reduce esta fuente de contaminación y garantiza una calidad constante del producto.

Consideraciones de inspección y control de calidad.

Para mantener altos estándares de producción, la inspección sistemática de la molde de muebles de moldeo rotacional y productos moldeados es necesario. Los procedimientos de control de calidad suelen incluir:

- Inspección visual para defectos superficiales o decoloración.

- Pruebas ultrasónicas o de rayos X. para detectar huecos internos en componentes de muebles gruesos.

- Medición dimensional para confirmar el espesor uniforme de la pared y el llenado adecuado del molde.

- Muestreo de materiales para verificar los niveles de humedad y contaminación antes del procesamiento.

Al integrar estos controles en las operaciones de rutina, los fabricantes pueden identificar y corregir las causas fundamentales de la formación de burbujas de aire en las primeras etapas del proceso.

Estrategias de prevención de burbujas de aire y huecos.

el prevention of air bubbles and voids in a molde de muebles de moldeo rotacional requiere una combinación de gestión de materiales, mantenimiento de equipos y optimización de procesos. Las siguientes pautas resumen prácticas efectivas:

| Área clave | Medida Preventiva | Beneficio |

|---|---|---|

| Manipulación de materiales | Seque bien la resina y guárdela en recipientes sellados. | Previene las burbujas inducidas por la humedad. |

| Mantenimiento de moldes | Limpiar y pulir regularmente; inspeccionar respiraderos y sellos | Mejora la evacuación del aire y la calidad de la superficie. |

| Control de calefacción | Calibre la temperatura del horno y garantice ciclos térmicos consistentes | Garantiza la fusión y fusión total. |

| Proceso de enfriamiento | Aplicar un enfriamiento equilibrado y gradual. | Reduce el estrés y previene el atrapamiento de gases. |

| Gestión de operaciones | Estandarizar la cantidad de carga y la velocidad de rotación. | Promueve la distribución uniforme del material. |

La implementación de estas medidas preventivas puede mejorar en gran medida la consistencia y durabilidad de los componentes de muebles moldeados.

el importance of continuous process monitoring

Los sistemas de fabricación modernos dependen cada vez más de tecnología de monitoreo de procesos para mantener la estabilidad y la calidad durante el moldeo rotacional. Los sensores que miden la temperatura del molde, la presión del aire interno y la velocidad de rotación brindan información en tiempo real para los ajustes. Estas herramientas ayudan a los operadores a detectar condiciones que podrían provocar atrapamiento de aire o fusión incompleta antes de que ocurran defectos.

El análisis de datos periódico permite a los fabricantes identificar tendencias, como la ineficiencia gradual del calentamiento o la obstrucción de las ventilaciones, y abordarlas de manera proactiva. Este enfoque no sólo minimiza el desperdicio sino que también mejora la eficiencia de la producción y la confiabilidad del producto.

Perspectivas del comprador y expectativas de calidad.

Desde el punto de vista del comprador, comprender cómo se forman las burbujas de aire o los huecos en un molde de muebles de moldeo rotacional Es esencial a la hora de evaluar la calidad de los proveedores. Los compradores suelen priorizar suavidad de la superficie, integridad estructural y durabilidad a largo plazo en productos de muebles. Los resultados consistentes indican un fuerte control del proceso y precisión del equipo.

Al evaluar proveedores, los compradores pueden preguntar sobre:

- el programa de mantenimiento para moldes y equipos;

- Procedimientos de garantía de calidad. para detección de defectos;

- el manufacturer’s experiencia con geometrías de moldes complejas ;

- Medidas tomadas para controlar la humedad y el almacenamiento de materias primas .

La comunicación transparente entre proveedor y comprador fomenta la confianza y garantiza que los estándares de producción se alineen con las expectativas de desempeño.

Mejoras emergentes en la tecnología de moldes

Avances en molde de muebles de moldeo rotacional El diseño y la automatización de procesos están abordando muchos de los desafíos tradicionales relacionados con las burbujas de aire y los huecos. Algunas mejoras notables incluyen:

- Sistemas de ventilación mejorados con filtros autolimpiantes que reducen las necesidades de mantenimiento.

- Sensores de temperatura integrados en moldes , lo que permite ajustes del equilibrio térmico en tiempo real.

- Diseños de flujo de polvo optimizados que promueven una cobertura uniforme incluso en formas intrincadas.

- Recubrimientos avanzados en superficies de moldes que reducen la adherencia y mejoran la liberación de aire.

else innovations contribute to better product uniformity, reduced defect rates, and increased production efficiency, making rotational molding more competitive in the furniture industry.

Conclusión

Las burbujas de aire y los huecos siguen siendo uno de los problemas más comunes y preocupantes en los productos fabricados con un molde de muebles de moldeo rotacional . Estos defectos pueden originarse por contaminación por humedad, poor mold venting, inconsistent heating, improper rotation speed, or inadequate maintenance . Abordar estas causas fundamentales requiere un enfoque equilibrado que incluya la preparación del material, la gestión precisa de la temperatura, la inspección del molde y el control ambiental.

Al aplicar un control de calidad sistemático y medidas preventivas, los fabricantes pueden garantizar que los productos de muebles moldeados mediante este proceso cumplan con los más altos estándares de Resistencia, estética y fiabilidad. . Tanto para los compradores como para los productores, dominar la relación entre los parámetros del proceso y la formación de defectos es clave para optimizar los resultados y mejorar el rendimiento de molde de muebles de moldeo rotacional tecnología.

English

English 中文简体

中文简体 русский

русский Español

Español