El módulo de control, como sistema nervioso central del robot barredor, se encarga de recibir información ambiental en tiempo real del módulo de percepción (como sensores infrarrojos, sensores ultrasónicos, cámaras, etc.), y en base a esta información, a través de dispositivos integrados. -en lógica y algoritmos avanzados, tomando decisiones y controles complejos. Estas decisiones incluyen, entre otras: planificar rutas de limpieza, ajustar la intensidad de la limpieza, identificar y evitar obstáculos y regresar automáticamente a la estación de carga cuando la batería está baja.

Durante el funcionamiento del robot de barrido, el módulo de control necesita procesar una gran cantidad de datos para su análisis y cálculo en tiempo real. Por lo tanto, los requisitos de rendimiento de los componentes principales, como el procesador, la memoria y la placa de circuito instalados en su interior, son extremadamente altos. Estos componentes centrales no solo deben tener capacidades de procesamiento de datos de alta velocidad, sino que también deben mantener un estado operativo estable en condiciones de trabajo a largo plazo para evitar la degradación del rendimiento o fallas debido al sobrecalentamiento.

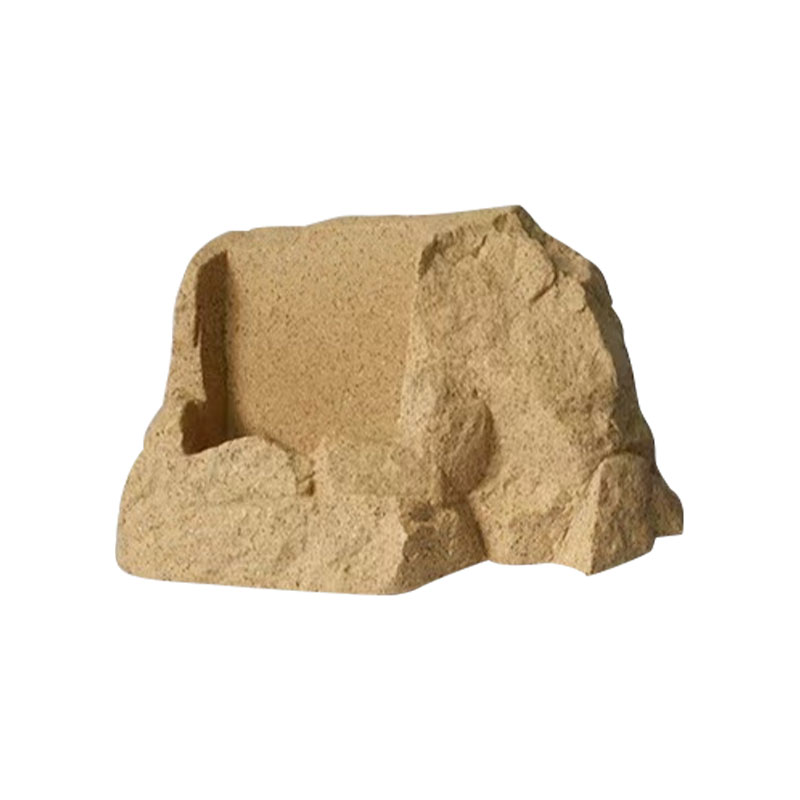

El diseño del molde del módulo de control es la clave para garantizar el funcionamiento estable del "cerebro" del molde de robot de barrido no tripulado . El diseño del molde no sólo debe cumplir con los requisitos de instalación precisos de los componentes centrales, como placas de circuitos y procesadores, sino que también debe encontrar el mejor equilibrio entre resistencia estructural y rendimiento de disipación de calor.

Resistencia estructural: el diseño del molde del módulo de control primero debe garantizar una resistencia estructural suficiente para soportar diversos impactos mecánicos y vibraciones durante el funcionamiento del robot de barrido. Esto requiere que el material del molde tenga alta resistencia y tenacidad, y la estructura del molde debe calcularse y optimizarse con precisión para garantizar que el molde y sus placas de circuito, procesadores y otros componentes instalados internamente puedan mantener una forma estructural estable en un entorno mecánico complejo. para evitar la degradación del rendimiento o fallas debido a deformación o fractura.

Rendimiento de disipación de calor: con la mejora del rendimiento del robot de barrido, también aumenta el calor generado por el procesador y la placa de circuito dentro del módulo de control. Si el calor no se puede disipar a tiempo, la temperatura interna del módulo de control aumentará, lo que afectará la eficiencia de trabajo y la estabilidad del procesador e incluso provocará fallas. Por lo tanto, el diseño del molde del módulo de control debe considerar completamente el rendimiento de disipación de calor. Se deben diseñar canales de disipación de calor y disipadores de calor razonables dentro del molde para conducir de manera efectiva el calor dentro del módulo de control al ambiente externo. Al mismo tiempo, la selección de los materiales del molde también es crucial. Se deben seleccionar materiales con buena conductividad térmica, como las aleaciones de aluminio, para mejorar aún más la eficiencia de disipación de calor.

En el proceso de diseño del molde del módulo de control, para tener en cuenta tanto la resistencia estructural como el rendimiento de disipación de calor, es necesario adoptar una serie de conceptos de diseño y medios técnicos innovadores.

Optimización de la estructura del molde: mediante tecnología precisa de diseño asistido por computadora (CAD) y de ingeniería asistida por computadora (CAE), la estructura del molde se simula y analiza con precisión para encontrar la forma y el tamaño estructural óptimos. Esto no sólo garantiza que el molde tenga suficiente resistencia estructural, sino que también optimiza el diseño del canal de disipación de calor y mejora la eficiencia de la disipación de calor.

Aplicación de materiales de disipación de calor: en el diseño de moldes, se seleccionan materiales con alta conductividad térmica, como aleaciones de aluminio, aleaciones de cobre, etc., para mejorar aún más el rendimiento de disipación de calor del molde. Al mismo tiempo, también se pueden diseñar estructuras especiales de disipación de calor, como disipadores de calor y orificios de disipación de calor, dentro del molde para conducir el calor de manera más efectiva al ambiente externo.

Integración de tecnología de gestión térmica: en el diseño del molde del módulo de control, también se pueden integrar tecnologías avanzadas de gestión térmica, como tubos de calor y termistores, para lograr un control y una regulación precisos de la temperatura interna del módulo de control. Estas tecnologías pueden exportar calor de manera más efectiva desde el interior del módulo de control para evitar el sobrecalentamiento.

Diseño modular: para reducir el costo de fabricación de moldes y mejorar la eficiencia de la producción, se puede adoptar el concepto de diseño modular. El molde del módulo de control se descompone en múltiples módulos independientes, cada uno de los cuales puede fabricarse y ensamblarse por separado. Esto no sólo puede mejorar la precisión de fabricación y la eficiencia del molde, sino que también facilita el mantenimiento y las actualizaciones posteriores.

Con el continuo desarrollo de la tecnología de robots de barrido, también se plantean mayores requisitos para el diseño de moldes de módulos de control. En el futuro, el diseño de moldes de módulos de control prestará más atención a los siguientes aspectos:

Inteligencia: Al integrar más sensores y algoritmos inteligentes, la temperatura interna y el rendimiento del módulo de control se pueden monitorear y ajustar en tiempo real para mejorar el rendimiento general y la estabilidad del robot de barrido.

Ligero: Bajo la premisa de garantizar resistencia estructural y rendimiento de disipación de calor, el peso del módulo de control se reduce adoptando materiales más livianos y optimizando la estructura del molde para mejorar la movilidad y resistencia del robot de barrido.

Protección del medio ambiente: en el proceso de selección y fabricación de materiales para moldes, se presta atención a la protección del medio ambiente y la sostenibilidad para reducir el impacto sobre el medio ambiente.

Personalización: De acuerdo con las necesidades y preferencias de los diferentes usuarios, se brindan servicios personalizados de personalización y diseño de moldes para satisfacer las necesidades más diversificadas del mercado.

English

English 中文简体

中文简体 русский

русский Español

Español