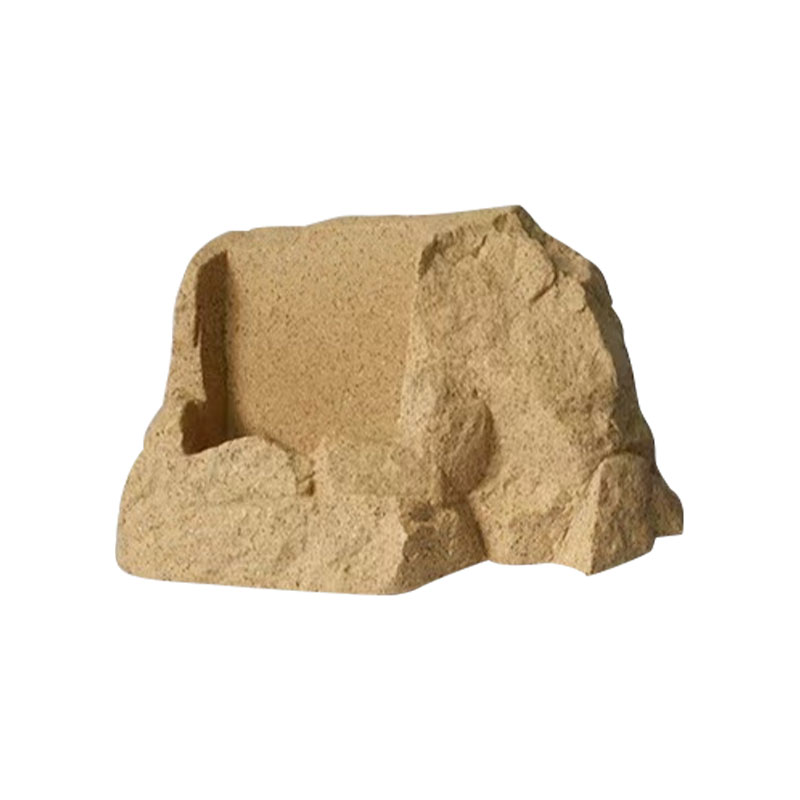

Entre las piezas protectoras clave de los vehículos todoterreno, el proceso de rotomoldeo de moldes de parachoques todoterreno es la tecnología central que respalda la fabricación de moldes de parachoques todoterreno . El proceso de rotomoldeo logra una distribución uniforme y una integración total de las materias primas dentro del molde mediante la rotación continua del molde y el control preciso del ambiente de calentamiento, y finalmente forma una estructura de producto sin costuras. Esta característica del proceso es altamente consistente con los requisitos de diseño de los moldes de parachoques todoterreno, cumple con los requisitos de los parachoques para formas complejas y garantiza la estabilidad de los moldes durante la producción repetida.

Múltiples ventajas de los moldes dadas por el proceso de moldeo de una sola pieza.

El proceso de moldeo de una sola pieza en el que se basa el molde del parachoques todoterreno genera ventajas sinérgicas en tres dimensiones: durabilidad, precisión y estética. En términos de durabilidad, dado que los materiales no necesitan ser empalmados ni soldados durante el proceso, la estructura general del parachoques moldeado es sin costuras, evitando el problema de concentración de tensiones causado por la existencia de puntos de conexión, de modo que los productos producidos por el molde pueden soportar impactos de alta frecuencia en entornos todoterreno a largo plazo. La garantía de precisión proviene de la estrecha colaboración entre el molde y el proceso. Durante el proceso de moldeo rotacional, el material se funde gradualmente y se adhiere a la superficie del molde durante el calentamiento rotacional, lo que puede reproducir completamente cada detalle de la cavidad del molde y garantizar que el tamaño de instalación del parachoques coincida perfectamente con el chasis del vehículo. La mejora de la estética proviene del tratamiento superficial sin costuras. Una vez formado el molde, no se requiere ningún proceso adicional de pulido o modificación y la superficie del producto es lisa y plana.

Garantía de rendimiento de la combinación de materiales y procesos de alta calidad.

El rendimiento del molde de parachoques todoterreno es inseparable de la sinergia de materiales de alta calidad y el moldeo rotacional. En términos de selección de materiales, los materiales poliméricos especiales utilizados en la fabricación de moldes no solo tienen excelente resistencia y tenacidad, sino que también muestran buena fluidez y formabilidad durante el moldeo rotacional. Después de rotar y calentar estos materiales en el molde, se derretirán gradualmente y cubrirán uniformemente la pared interna del molde para formar una capa estructural de espesor uniforme, asegurando así que el producto final pueda dispersar uniformemente la tensión cuando se somete a un impacto de fuerza externa. La resistencia a la intemperie y a la corrosión del material se mejoran aún más después de la optimización del proceso, de modo que el parachoques producido por el molde puede adaptarse a entornos todoterreno hostiles, como polvo, lluvia, temperaturas altas y bajas, y mantener un rendimiento de protección estable durante mucho tiempo.

Ventajas de eficiencia y costos del rotomoldeo en la producción de moldes

La eficiencia de producción y el control de costos de los moldes de parachoques todoterreno muestran ventajas significativas con el apoyo del rotomoldeo. El diseño estructural de los moldes de rotomoldeo es relativamente simple, sin la necesidad de complejos sistemas de vertido o mecanismos de desmoldeo, lo que reduce la dificultad de fabricación de moldes y reduce en gran medida el costo de producción de los moldes. Para parachoques todoterreno de diferentes tamaños y formas, los moldes de rotomoldeo se pueden adaptar rápidamente ajustando de manera flexible el diseño de la cavidad del molde, evitando el problema de los altos costos de modificación causados por la estructura fija de los moldes tradicionales. Durante el proceso de producción, el proceso de rotomoldeo forma el material de una sola vez mediante calentamiento rotatorio, lo que elimina el tiempo de conexión de múltiples procesos y mejora significativamente la eficiencia de producción de un solo conjunto de moldes. La estabilidad del proceso reduce la tasa de retrabajo causada por defectos del producto y reduce el ciclo de producción y el costo general.

La capacidad principal de los moldes de rotomoldeo para adaptarse a entornos todoterreno

La complejidad del entorno todoterreno plantea graves desafíos para el rendimiento del parachoques, y los moldes de parachoques todoterreno fabricados con tecnología de rotomoldeo tienen la capacidad central para afrontar estos desafíos. En términos de resistencia, el parachoques producido por el molde tiene una mayor resistencia a la deformación que los productos empalmados tradicionales gracias a la distribución uniforme de materiales y la estructura de moldeo de una sola pieza, y puede mantener una forma estable bajo impactos severos. En términos de durabilidad, el proceso de moldeo garantiza la densidad de la superficie del producto, reduce la posibilidad de penetración de humedad e impurezas, ralentiza el envejecimiento de los materiales y permite que el parachoques mantenga un buen rendimiento en un uso prolongado. La resistencia al impacto se mejora mediante la optimización coordinada de materiales y procesos. Cuando el vehículo sufre una colisión inesperada durante la conducción todoterreno, el parachoques puede absorber parte de la fuerza del impacto a través de su propia deformación elástica, lo que reduce el daño a la estructura principal de la carrocería del vehículo. La superposición de estas características permite que el molde de parachoques todoterreno fabricado mediante el proceso de moldeo rotacional proporcione una protección continua y confiable para vehículos en entornos hostiles.

English

English 中文简体

中文简体 русский

русский Español

Español