En el proceso de moldeo rotacional, la materia prima de plástico se suaviza mediante calentamiento e inyectado en el molde, y luego se enfría y se solidifica en el molde para formar un producto de la forma deseada. Este proceso parece simple, pero en realidad implica cambios físicos y químicos complejos. El sistema de corredores es el canal de transmisión para la materia prima plástica en el molde, y su diseño está directamente relacionado con la uniformidad de distribución y la eficiencia de llenado de la materia prima. Un sistema de corredor bien diseñado puede garantizar que la materia prima plástica se distribuya uniformemente en el molde, evite la escasez local o la acumulación y, por lo tanto, minimice la generación de burbujas y defectos.

Diseño de optimización del sistema de corredores

Diseño del corredor:

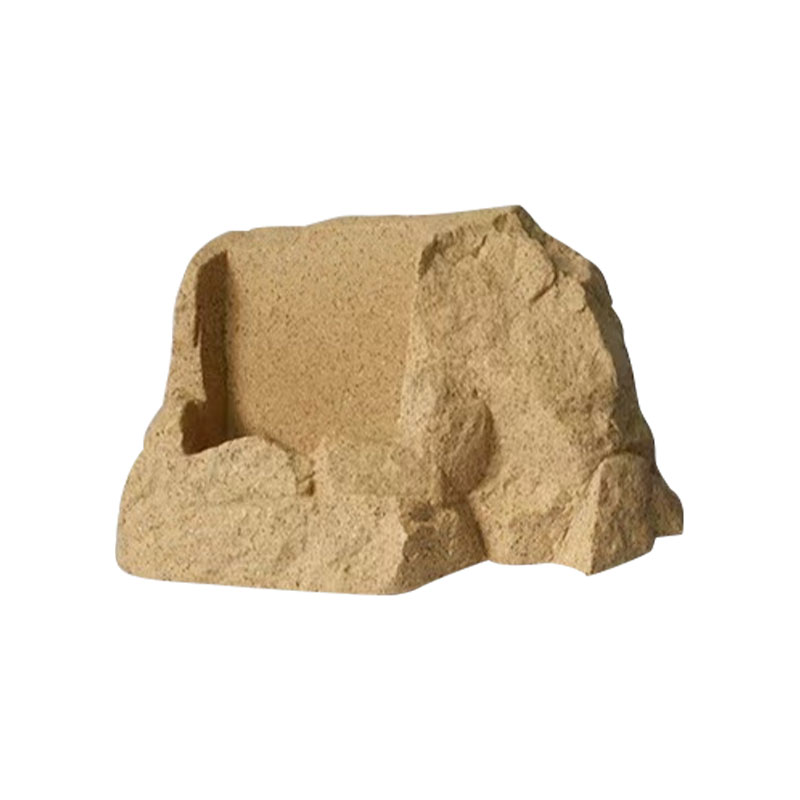

El diseño del corredor es el núcleo del diseño del sistema Runner. En el molde de moldeo rotacional de la valla de roca , el corredor generalmente está diseñado como una estructura en forma de árbol, ramificada desde la puerta principal a cada pequeño corredor, asegurando que la materia prima se pueda llenar de manera uniforme y rápida en cada esquina del molde.

Para optimizar el diseño, el diseñador debe considerar completamente la forma, el tamaño y la fluidez del molde. Al calcular con precisión la longitud, el ancho y la profundidad del corredor, y establecer razonablemente los puntos de rama y los puntos de intersección, se puede lograr transmisión eficiente y distribución uniforme de materias primas.

CANAL DE FLUJO Forma transversal: la forma de sección transversal del canal de flujo también es un factor clave que afecta la uniformidad de la distribución de la materia prima. Las formas transversales de canales de flujo comunes incluyen el molde de moldeo rotacional circular, elíptico, rectangular, etc. En el molde de moldeo rotacional de la cerca de la roca, el diseñador generalmente elige una forma de sección transversal adecuada según las características de la materia prima plástica y la forma del moho. Por ejemplo, para las materias primas con buena fluidez, se puede usar una forma de sección transversal más pequeña para reducir la resistencia de la materia prima en el canal de flujo; Mientras que para las materias primas con poca fluidez, se requiere una forma transversal más grande para garantizar que la materia prima se pueda llenar suavemente en el molde. Control de temperatura del canal de flujo: además del diseño y la forma transversal, el control de la temperatura del canal de flujo también es un aspecto importante de optimizar el diseño del canal de flujo. Durante el proceso de moldeo rotacional, la materia prima plástica debe calentarse por encima del punto de ablandamiento antes de que pueda inyectarse suavemente en el molde. Sin embargo, una temperatura demasiado alta hará que la materia prima se descomponga y produzca burbujas y defectos; Mientras que una temperatura demasiado baja empeorará la fluidez de la materia prima y afectará la eficiencia de llenado. Por lo tanto, el diseñador necesita establecer un sensor de temperatura y un elemento de calentamiento dentro del molde para monitorear y controlar la temperatura del canal de flujo en tiempo real. Al controlar con precisión la temperatura, se puede garantizar que la materia prima mantenga un estado de flujo adecuado en el canal de flujo, logrando así una distribución uniforme y un relleno eficiente. Mejora de la calidad del producto de la cerca por sistema de canal de flujo

Reducir burbujas y defectos:

El sistema de canal de flujo optimizado puede garantizar que las materias primas de plástico se distribuyan uniformemente en el molde, evitando la escasez local o la acumulación. Esto permite que las materias primas se encogen de manera más uniforme durante el proceso de enfriamiento y solidificación, reduciendo así burbujas y defectos.

Las burbujas y los defectos son factores clave que afectan la estética y la vida útil de los productos de la cerca. Al optimizar el diseño del canal de flujo, la probabilidad de estos defectos puede reducirse significativamente y se puede mejorar la calidad general del producto.

Mejorar el acabado superficial:

La distribución uniforme de las materias primas no solo ayuda a reducir burbujas y defectos, sino que también mejora el acabado superficial de los productos de la cerca. Durante el proceso de moldeo rotacional, las materias primas fluyen completamente en el molde y se ajustan de cerca a la pared del molde para formar una capa superficial lisa.

El sistema de canal de flujo optimizado asegura que las materias primas fluyan de manera más suave y uniforme en el molde, lo que hace que la superficie de los productos de la cerca sea más suave y más plana. Esto ayuda a mejorar la estética y la competitividad del mercado de los productos.

Mejorar la resistencia estructural:

La distribución uniforme de las materias primas también ayuda a mejorar la resistencia estructural de los productos de la cerca. Durante el proceso de moldeo rotacional, las materias primas están completamente integradas en el molde y forman una estructura interna densa.

Al optimizar el diseño del canal de flujo, puede garantizar que las materias primas se distribuyan de manera más uniforme y estrecha en el molde, mejorando así la resistencia al impacto, la resistencia a la compresión y la resistencia al envejecimiento de los productos de la cerca. Esto permite que el producto mantenga el rendimiento estable y la vida útil durante el uso a largo plazo.

English

English 中文简体

中文简体 русский

русский Español

Español