Introducción al Proceso y al Producto

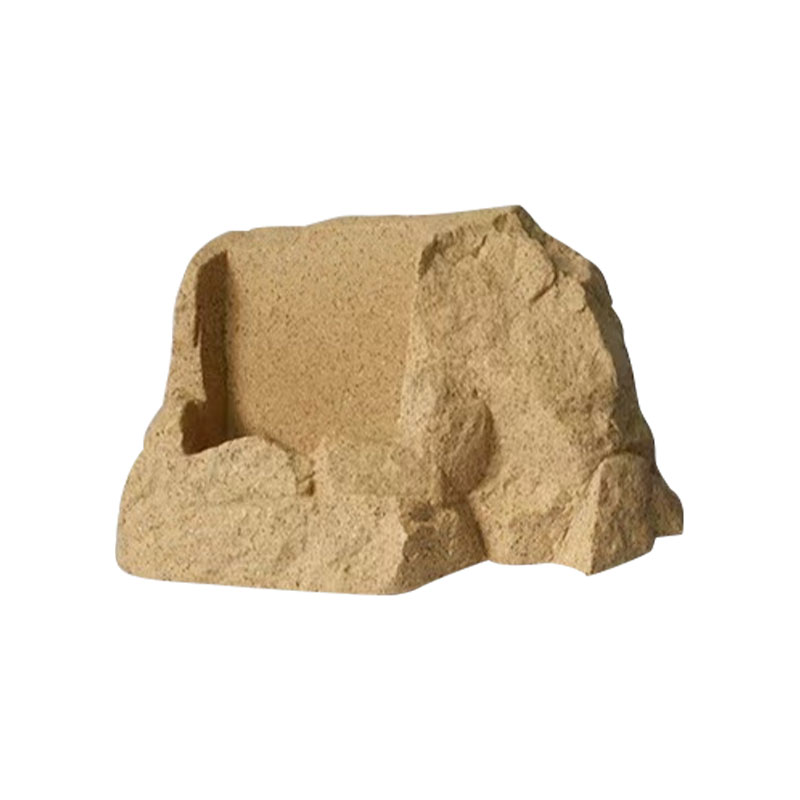

La búsqueda de un equilibrio perfecto entre el atractivo estético y la resistencia estructural en las cercas ha llevado a la adopción de técnicas de fabricación avanzadas. Entre ellos, el moldeo rotacional o rotomoldeo destaca por su capacidad única para producir artículos huecos gryes, complejos y excepcionalmente duraderos. Este proceso es particularmente adecuado para la creación de paneles de cerca de rocalla , que están diseñados para imitar la apariencia de las paredes de piedra natural y al mismo tiempo ofrecen los beneficios prácticos de los materiales sintéticos modernos. un molde rotacional de cerca de rocalla El producto no es simplemente un elemento decorativo; Es una solución de ingeniería diseñada para un rendimiento en exteriores a largo plazo. El núcleo de su propuesta de valor reside en el método mismo de su creación.

Los fundamentos de la tecnología de moldeo rotacional

Antes de profundizar en los detalles de la producción de paneles para cercas, es esencial comprender los principios básicos del rotomoldeo. Es un proceso termoplástico de baja presión y alta temperatura que se utiliza para crear piezas huecas de una sola pieza. A diferencia del moldeo por inyección o la extrusión, que dependen de alta presión para forzar el material a entrar en un molde, el rotomoldeo utiliza la gravedad y la rotación para distribuir el material. Los componentes fundamentales del sistema son el molde, la resina, la cámara de calentamiento y la estación de enfriamiento. El molde en sí suele estar hecho de aluminio fundido o chapa de acero fabricada y está diseñado para ser un negativo del producto final, incluidos los detalles intrincados de las texturas y patrones de las rocas. Este molde está montado sobre un brazo de máquina capaz de girarlo biaxialmente, es decir, simultáneamente sobre dos ejes perpendiculares. Esta rotación de doble eje es el corazón del proceso, aseguryo que la resina en polvo pueda cubrir toda la superficie interior del molde de manera uniforme. La naturaleza de baja presión del proceso permite la creación de moldes con geometrías complejas y texturas profundas a un costo menor en comparación con los métodos de alta presión, lo que hace que sea económicamente viable producir superficies altamente detalladas necesarias para un proceso realista. panel de cerca de rocalla . Esta tecnología fundamental es lo que permite la producción de componentes de cercas grandes, robustos y consistentes que están libres de las debilidades estructurales inherentes a otros métodos de fabricación.

Un desglose paso a paso del proceso de moldeo rotacional

La transformación de un polímero en polvo en un acabado. panel de cerca de rocalla Es una secuencia de etapas meticulosamente controlada. Cada fase juega un papel fundamental en la definición de las características del producto final, desde su integridad estructural hasta su acabado superficial.

Etapa 1: Carga del molde y preparación del material

El proceso comienza con la preparación del molde y la materia prima. El molde, que ha sido limpiado y a menudo pretratado con un agente desmoldante para facilitar la expulsión de la pieza, se carga con una cantidad medida con precisión de polvo de polietileno. Este polvo es la materia prima para el molde rotacional de cerca de rocalla producto. La elección del polietileno es fundamental; Por lo general, es un grado lineal de baja densidad o reticulable formulado con aditivos específicos. Estos aditivos incluyen estabilizadores UV para evitar la degradación causada por la luz solar, pigmentos para un color uniforme y duradero en todo el espesor del material y antioxidantes para mejorar la estabilidad térmica durante el procesamiento. La medición precisa del polvo, a menudo denominada "carga", es fundamental. Determina directamente el espesor de la pared del panel final de la cerca. Muy poco polvo produce puntos finos y débiles, mientras que demasiado puede provocar una fusión incompleta o una imprecisión dimensional. Una vez cargada la carga, el molde se cierra de forma segura y se atornilla para formar un entorno sellado, lo que garantiza que no se escape el polvo durante las fases posteriores de rotación y calentamiento.

Etapa 2: Fase de calentamiento y rotación

Luego, el molde sellado y cargado se traslada a un horno cerrado. Aquí, el brazo de la máquina de rotomoldeo comienza su rotación biaxial. El molde gira continuamente a través de la cámara calentada, que normalmente se mantiene a temperaturas entre 250 °C y 400 °C (482 °F y 752 °F). A medida que el molde se calienta, el plástico en polvo del interior comienza a derretirse. La rotación simultánea sobre dos ejes es la acción definitoria de esta etapa. Garantiza que el plástico fundido cubra o “se acumule” de manera gradual y uniforme en toda la superficie interior de la cavidad del molde. Así es como la forma hueca del panel de cerca de rocalla se crea. La acción lenta y giratoria del polvo, seguida de la sinterización y fusión del material, le permite fluir hacia cada mínimo detalle del molde, capturando perfectamente las intrincadas texturas de la piedra natural, desde superficies toscas hasta sutiles fisuras y surcos. Esta fase continúa hasta que todo el polvo se haya derretido y una capa homogénea de plástico se haya fusionado en las paredes internas del molde. La consistencia de la velocidad de rotación y la distribución uniforme del calor son fundamentales para lograr un espesor de pared uniforme, que es la piedra angular de la durabilidad del producto.

Etapa 3: Fase de enfriamiento y solidificación

Una vez que se completa el ciclo de calentamiento y el plástico se ha fusionado por completo, el molde se transfiere a una estación de enfriamiento. La rotación biaxial no se detiene durante esta fase. El proceso de enfriamiento debe controlarse cuidadosamente para asegurar que el material solidifique correctamente y evitar deformaciones o deformaciones de la pieza final. El enfriamiento generalmente se logra mediante una combinación de rociadores de aire y agua. El enfriamiento inicial por aire hace que la temperatura baje gradualmente, después de lo cual se aplican pulverizaciones de agua para acelerar la solidificación final. Este enfriamiento controlado es esencial para gestionar la cristalinidad del polietileno, lo que afecta directamente la resistencia al impacto y la estabilidad dimensional del panel. A medida que el plástico se enfría, se encoge ligeramente. Esta contracción natural ayuda a la recién formada panel de cerca de rocalla para liberarse de las superficies del molde. La rotación continua durante el enfriamiento garantiza que la pieza mantenga su forma y no se doble ni se deforme a medida que pasa del estado fundido al sólido.

Etapa 4: Expulsión y acabado de piezas

Una vez que el molde y la pieza que contiene se han enfriado a una temperatura de manipulación segura, la rotación se detiene. Se abre el molde y se termina. panel de cerca de rocalla se elimina. Una ventaja clave del proceso de moldeo rotacional es evidente en esta etapa: debido a que el molde no está bajo alta presión, se puede diseñar para incorporar socavaduras y detalles complejos, y la pieza se puede retirar sin la necesidad de complejos sistemas de expulsión. El producto resultante es una unidad única y sin fisuras. Después de la expulsión, se pueden realizar cualquier operación auxiliar de acabado menor. Esto puede incluir el recorte de cualquier tapajuntas menor de la línea de separación del molde y una inspección de calidad final. La inspección verifica la consistencia del color, el espesor de la pared, la integridad estructural y la fidelidad de la superficie texturizada. El panel ya está completo, listo para su embalaje y distribución, y representa el resultado final del sofisticado molde rotacional de cerca de rocalla ciclo de fabricación.

El sello distintivo de la uniformidad: ventajas estructurales y estéticas

La naturaleza perfecta de un rotomoldeado panel de cerca de rocalla es su ventaja estructural más significativa. A diferencia de las vallas hechas de piezas ensambladas, secciones encoladas o láminas termoformadas, un panel rotomoldeado es una construcción monolítica de una sola pieza. Esta falta de costuras, uniones o áreas soldadas elimina los puntos de falla más comunes en un producto diseñado para uso en exteriores.

estructuralmente , las costuras son puntos débiles inherentes donde se puede concentrar el estrés y donde se pueden infiltrar agua, suciedad y contaminantes biológicos. en un molde rotacional de cerca de rocalla producto, la ausencia de estas juntas significa que no hay vías para el ingreso de agua que podrían provocar daños internos, grietas por congelación y descongelación en climas fríos o retención de humedad que promueve el crecimiento de moho y hongos. La pared uniforme y continua proporciona una resistencia constante en todo el panel, mejorando su resistencia al impacto. Cuando se golpea, la fuerza se distribuye por toda la estructura hueca, en lugar de concentrarse en una costura vulnerable, que podría dividirse o romperse. Esta construcción monolítica es el resultado directo del proceso de rotación biaxial a base de polvo que construye el panel de adentro hacia afuera como una entidad única y unificada.

Estéticamente , la construcción sin costuras contribuye a una apariencia más auténtica y de alta calidad. La textura y el patrón realistas de la roca fluyen ininterrumpidamente por toda la superficie del panel, sin verse interrumpidos por líneas de unión visibles o inconsistencias en los puntos de ensamblaje. Esto crea una simulación más convincente de un muro de piedra natural apilado en seco. Para mayoristas y compradores, esto significa ofrecer un producto que no sólo promete durabilidad a largo plazo sino que también ofrece un atractivo visual superior e ininterrumpido que es muy valorado en proyectos de paisajismo residenciales y comerciales. El término de búsqueda “valla de rocalla sin costura” A menudo lo utilizan clientes y paisajistas exigentes que buscan esta combinación de estética ininterrumpida y construcción robusta.

Durabilidad de ingeniería: características clave de rendimiento impartidas por el rotomoldeo

El proceso de rotomoldeo no sólo crea una forma; Diseña un conjunto de características de rendimiento que definen la durabilidad a largo plazo del panel de cerca de rocalla . Estas características son intrínsecas al método de fabricación y a la elección de materiales.

Resistencia al impacto y dureza: La resina de polietileno utilizada, combinada con la forma en que se funde y fusiona lentamente, da como resultado un material excepcionalmente resistente. El polietileno es naturalmente un polímero resistente y el proceso de rotomoldeo preserva sus moléculas de cadena larga, lo que otorga al producto final una alta resistencia al impacto. Esto hace que el panel de la cerca sea altamente resistente a daños causados por impactos accidentales, como equipos de jardinería, objetos lanzados o fenómenos climáticos severos. A diferencia de un material frágil que podría romperse, un panel rotomoldeado normalmente se abollará o deformará bajo una fuerza extrema sin agrietarse, conservando su función estructural y su resistencia a la intemperie.

Resistencia a la intemperie y estabilidad UV: Una cerca es un elemento permanente al aire libre, constantemente expuesto a los elementos. el molde rotacional de cerca de rocalla El proceso permite la integración completa de aditivos directamente en la matriz polimérica. Los estabilizadores UV se combinan con el polvo antes del moldeo, lo que garantiza que se distribuyan uniformemente por todo el espesor de la pared del panel. Esto evita la decoloración, el desgaste y la fragilización que pueden ocurrir en materiales con revestimiento superficial o de menor calidad. El resultado es un producto que conserva su color y propiedades mecánicas durante muchos años, incluso bajo exposición solar continua. Esto se alinea con las consultas comunes de los compradores sobre “Valla de jardín resistente a los rayos UV” and "Paneles de pared para exteriores de larga duración".

Resistencia química y a la corrosión: A diferencia de las vallas metálicas que pueden oxidarse o de la madera que puede dañarse con fertilizantes o pesticidas, el polietileno es altamente inerte. Es resistente a una amplia gama de productos químicos, incluidos los que se encuentran comúnmente en los productos de mantenimiento del suelo y el jardín. No se corroerá, pudrirá ni degradará solo por la humedad. Esta inercia química también hace que los paneles sean fáciles de limpiar y mantener.

La siguiente tabla resume estas características clave de durabilidad y su causa raíz en el proceso:

| Característica de durabilidad | Causa raíz en el proceso de rotomoldeo |

|---|---|

| Alta resistencia al impacto | Resina de polietileno resistente fusionada en una estructura hueca sin costuras que disipa la tensión. |

| Excelente resistencia a la intemperie | Distribución uniforme de estabilizadores UV y antioxidantes en todo el espesor de la pared. |

| Resistencia a la corrosión y a la putrefacción | Inercia química inherente del material de polietileno. |

| Tolerancia de temperatura | La flexibilidad del material permite la expansión y contracción sin agrietarse en los ciclos de congelación y descongelación. |

| Integridad estructural | Espesor de pared constante y ausencia de uniones soldadas o pegadas. |

Beneficios funcionales y económicos para el mercado

Las ventajas técnicas del molde rotacional de cerca de rocalla El proceso se traduce directamente en beneficios tangibles que son altamente atractivos en el mercado. Para los mayoristas, los compradores y, en última instancia, el usuario final, estos beneficios representan un valor significativo.

Requisitos de bajo mantenimiento: Un punto de venta principal es el mantenimiento mínimo requerido. No es necesario pintar, teñir ni sellar, como ocurre con la madera. No existe riesgo de oxidación, no necesitando tratamientos anticorrosión, como ocurre con el metal. El color es parte integral del material, por lo que los rayones son mucho menos perceptibles y, por lo general, la superficie se puede limpiar solo con agua y jabón. Esto aborda un problema importante para los propietarios y administradores de propiedades, lo que convierte al producto en una solución fácil de vender para quienes buscan "Soluciones de cercas de bajo mantenimiento".

Facilidad de instalación y manejo: Si bien los paneles son robustos, la construcción hueca los hace significativamente más livianos que un muro de piedra real o incluso una cerca alternativa de concreto. Este peso reducido simplifica la manipulación, el transporte y la instalación. Puede generar costos de envío más bajos para los distribuidores y una instalación más rápida y menos laboriosa para los paisajistas, ya que a menudo no requiere maquinaria pesada ni cimientos especializados.

Rentabilidad a largo plazo: La inversión inicial en un producto de alta calidad. molde rotacional de cerca de rocalla producto a menudo se justifica por el costo de su ciclo de vida. La combinación de durabilidad extrema, resistencia a la degradación ambiental y cero costos de mantenimiento continuo significa que el costo total de propiedad durante muchos años, o incluso décadas, es altamente competitivo. Es un producto que no necesitará ser reemplazado ni reparado significativamente durante mucho tiempo, lo que proporciona un excelente retorno de la inversión. Este es un punto clave para la comunicación B2B, centrándose en “coste total de propiedad de las cercas” and "Productos de paisajismo duraderos".

Versatilidad del diseño: El proceso de rotomoldeo permite un alto grado de flexibilidad de diseño. Los fabricantes pueden crear una amplia gama de texturas de rocas, colores y tamaños de paneles para adaptarse a diferentes estilos arquitectónicos y preferencias de los clientes. Esto permite a los mayoristas ofrecer un catálogo diverso a partir de una tecnología de fabricación única y confiable.

English

English 中文简体

中文简体 русский

русский Español

Español