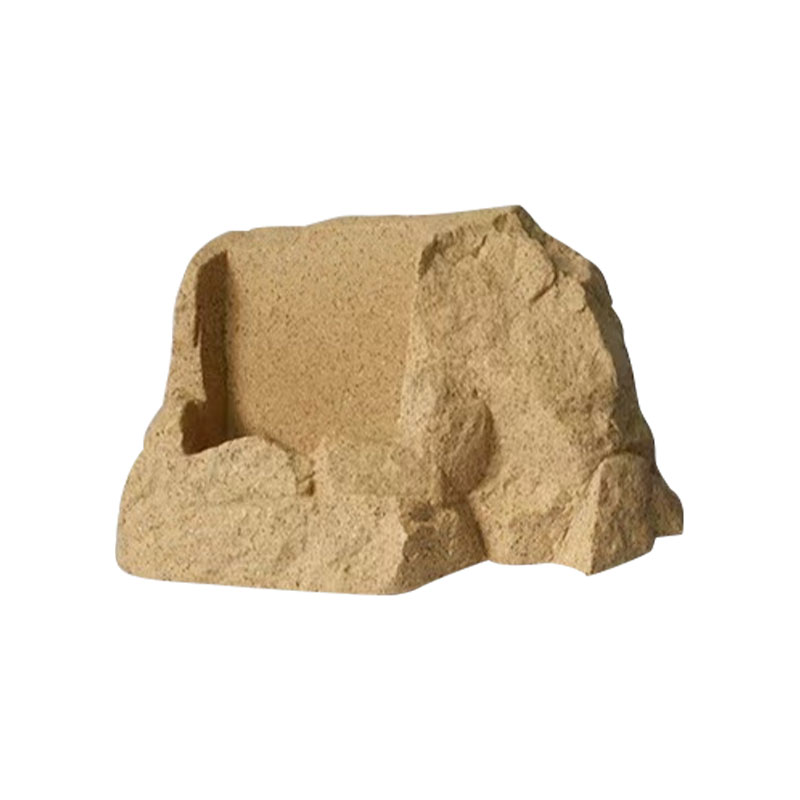

El moldeo rotacional, el moldeo por inyección y el moldeo por soplado son tres procesos de fabricación ampliamente utilizados para producir productos plásticos. Entre ellos, molde rotacional de barricada destaca por sus ventajas únicas en la creación de piezas grandes, huecas y duraderas.

1. Comparación de procesos: rotación, inyección y soplado

La diferencia fundamental entre estos métodos radica en sus procesos de fabricación.

- Moldeo rotacional de barricada Implica calentar un molde hueco lleno de plástico en polvo, que gira biaxialmente para cubrir uniformemente el interior. El proceso de enfriamiento lento garantiza un espesor de pared uniforme y una integridad estructural.

- moldeo por inyección fuerza el plástico fundido a entrar en un molde rígido bajo alta presión, lo que lo hace ideal para piezas de precisión de gran volumen con geometrías complejas.

- moldeo por soplado Infla un parisón de plástico calentado dentro de un molde, utilizado principalmente para recipientes huecos como botellas y tanques.

Distinción clave: Mientras que el moldeo por inyección y soplado se basa en el llenado a alta presión, el molde rotacional de barricada utiliza la gravedad y la rotación para la distribución del material, lo que da como resultado productos sin costuras y sin tensiones.

2. Compatibilidad y limitaciones de materiales

Cada método tiene requisitos de materiales específicos que influyen en el rendimiento del producto.

- Molde rotacional de barricada Funciona bien con polietileno (PE), polipropileno (PP) y nailon, favoreciendo las resinas en polvo que se funden uniformemente.

- moldeo por inyección admite una gama más amplia, incluidos ABS, policarbonato (PC) y plásticos rígidos, pero requiere materiales con buenas propiedades de fluidez.

- moldeo por soplado utiliza principalmente HDPE, PET y PVC, optimizados para productos livianos y de paredes delgadas.

Consideración crítica: El molde rotacional Barricade es menos adecuado para piezas pequeñas de alta precisión, pero sobresale en estructuras grandes y resistentes a impactos, como barreras y tanques de almacenamiento.

3. Características del producto e integridad estructural.

Los productos finales varían significativamente en resistencia, espesor de pared y flexibilidad de diseño.

| Característica | Molde rotacional de barricada | moldeo por inyección | moldeo por soplado |

|---|---|---|---|

| Grosor de la pared | Uniforme, personalizable | Consistente, delgado | variable, delgada |

| Estructuras huecas | Sin problemas y sin estrés | Sólo sólido | Hueco, ligero |

| Tamaño de la pieza | Grandes (por ejemplo, barreras, tanques) | Pequeño a mediano (por ejemplo, engranajes, carcasas) | Pequeño a mediano (por ejemplo, botellas) |

| Acabado superficial | Suave, pero menos detallado | Alta precisión, detalles finos | Moderado, a menudo con costuras. |

Ventaja notable: El molde rotacional de barricada produce libre de estrés, resistente a los impactos piezas, lo que lo hace ideal para aplicaciones industriales y de seguridad.

4. Costos y eficiencia de producción

Los factores económicos juegan un papel crucial en la selección del proceso de moldeo adecuado.

- Molde rotacional de barricada tiene menores costos de herramientas que el moldeo por inyección, pero con tiempos de ciclo más largos, lo que lo hace más adecuado para tiradas de producción de bajas a medias.

- moldeo por inyección requiere moldes costosos pero logra una producción en masa de alta velocidad con un desperdicio mínimo.

- moldeo por soplado Es rentable para productos desechables de gran volumen, pero carece de la durabilidad de las piezas moldeadas rotacionalmente.

Compensación: Si bien el molde rotacional de barricada es más lento, ofrece mejor durabilidad y menores costos iniciales para piezas grandes y personalizadas.

5. Aplicaciones: donde cada método sobresale

La elección entre estos métodos depende del uso previsto del producto.

- Molde rotacional de barricada es preferido para aplicaciones de servicio pesado como barreras de tráfico, contenedores industriales y equipos de juegos infantiles debido a su dureza y resistencia a la intemperie.

- moldeo por inyección domina en Electrónica de consumo, componentes automotrices y dispositivos médicos. donde la precisión y la producción de alto volumen son fundamentales.

- moldeo por soplado es el lugar ideal para embalajes, botellas y tanques de combustible , donde los diseños ligeros y huecos son esenciales.

Conclusión práctica: Si la prioridad es durabilidad sobre velocidad , el molde rotacional de barricada suele ser la mejor opción.

Mientras que el moldeo por inyección y soplado destacan por su velocidad y precisión, molde rotacional de barricada proporciona beneficios inigualables para productos grandes, huecos y resistentes. su espesor de pared uniforme, construcción sin tensiones y herramientas rentables lo hacen indispensable en industrias que requieren soluciones duraderas y resistentes a impactos. Comprender estas diferencias garantiza que los fabricantes seleccionen el proceso óptimo para sus necesidades específicas.

English

English 中文简体

中文简体 русский

русский Español

Español